当社モノづくり

3Sライン

富士精工の自働化コンセプト

多品種少量生産において工程を集約し、

人や物・段取りを省略、

さらに小規模を実現するライン

従来ライン

工程毎に設備があり、

工程間移動も必要

- 素材投入

- 円 筒

- フルート

- 刃 付

- 完 成

3Sライン

設備が一つにまとまり、

工程間移動も不要

- 素材投入

-

3Sライン

集約・省略・小規模

- 完 成

自働化ラインへのキーポイント

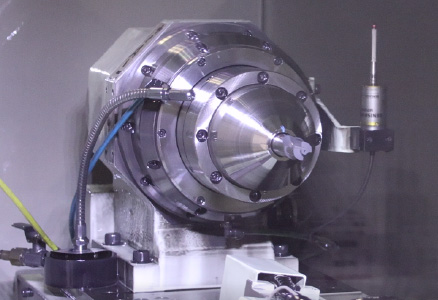

Case 1ユニバーサルチャック

自社設計・

開発品

製作する工具径の種類が多くて、コレット交換式だと

1回の段取りで加工できる本数にも限りがでてしまう……

"ココがうれ&スゴっ!"

ø5~ø20までのワークをクランプすることが可能!

クランプ爪をメンテンスすることで長期使用もできる!!

![]()

ø5~ø20までクランプ可能!!

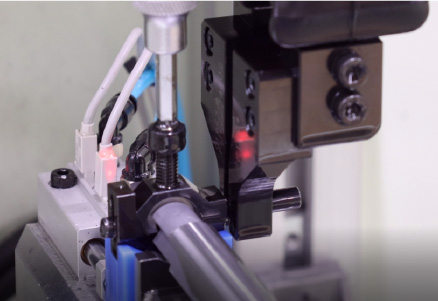

Case 2自働ケレ着脱装置

富士精工流

システム

両センターで円筒加工するのに、ケレを取付ける必要があり

加工部位が変わる度に付け直すのも大変……

"ココがうれ&スゴっ!"

産業ロボットを活用したケレの自働脱着システムを構築し無人化を実現

![]()

産業ロボットを活用し、無人化を実現!!

Case 3ワーク搬送用スリーブ

自社

3Dプリンタ

製作品

加工する工具の種類が多くて、

その度にパレットを準備するのが大変………

"ココがうれ&スゴっ!"

スリーブの脱着は片手で操作可能!

ベース穴は統一だからパレットは最低限の数で大丈夫!!

![]()

片手で脱着可能!最低限のパレット数で小規模化!!