当社モノづくり

富士精工が考える自働化

お客様に高品質で高機能な製品をご提供させていただくことを目指しながら

近年「多品種少量生産」の課題となる「自働化」をキーワードに日々モノづくり力向上に取り組んでおります。

切削工具製造の手作業を

自働化へと具現化

-

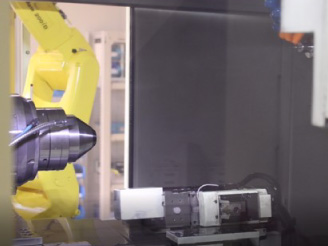

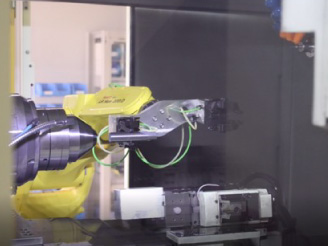

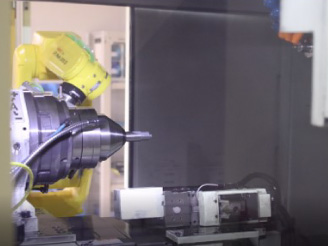

ケレ取付作業

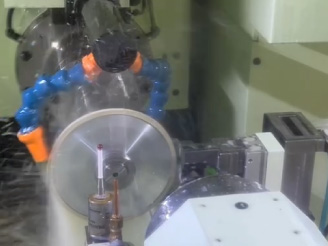

産業用ロボットの活用

-

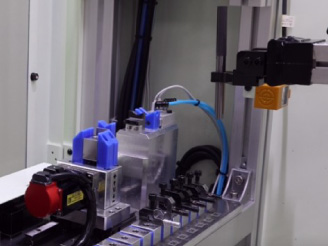

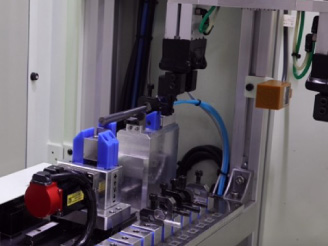

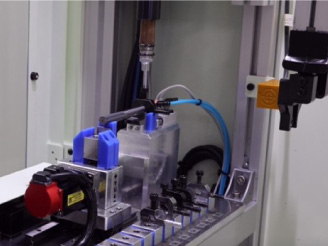

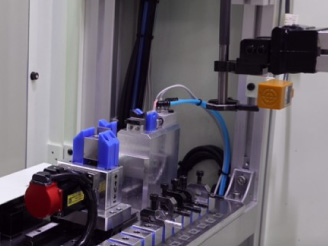

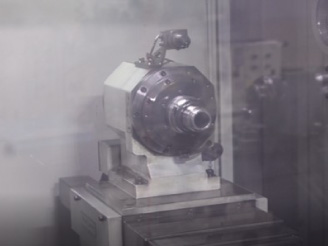

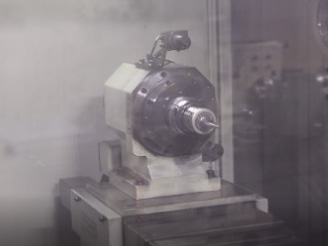

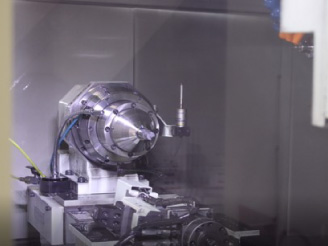

PCD研削作業

手作業

PCD自働円筒機

自働化

-

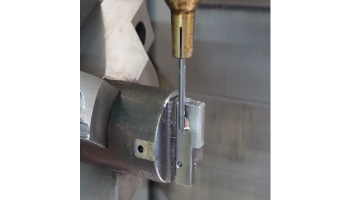

ツール脱着作業

ユニバーサルチャックの活用

-

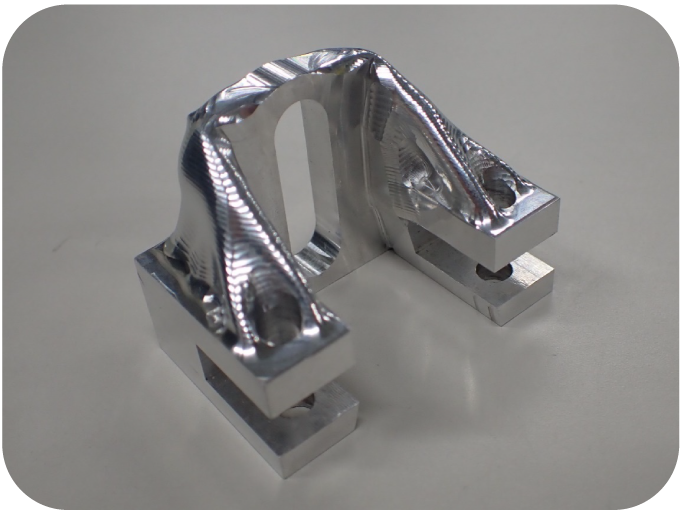

アルミブラケット(削り出し)

-

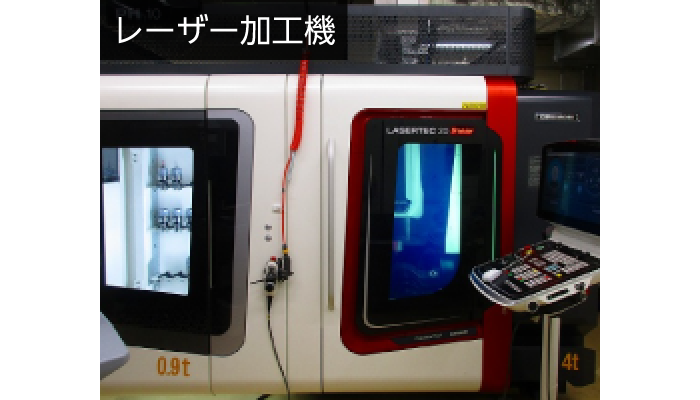

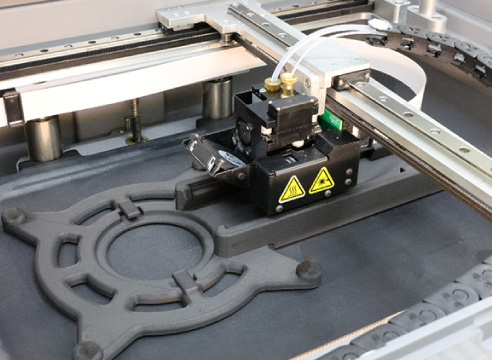

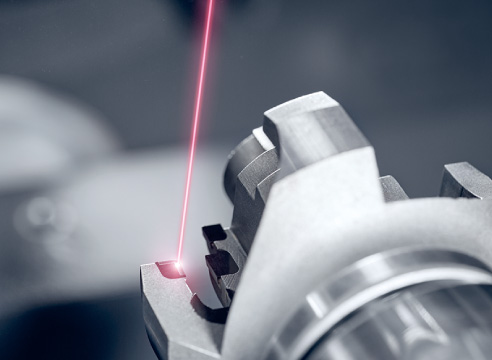

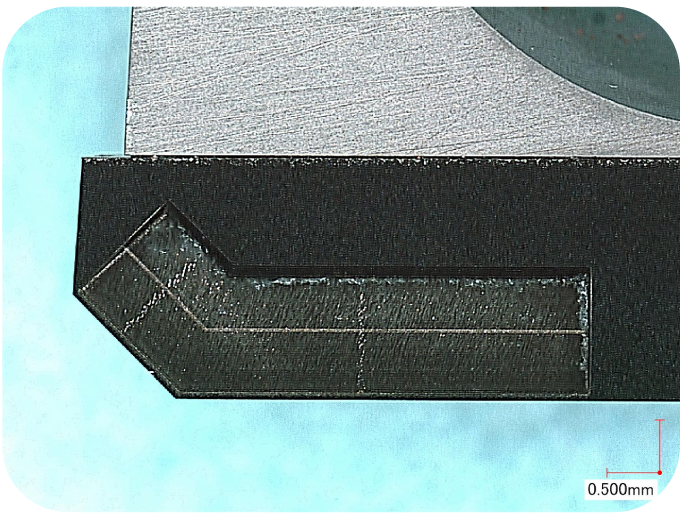

PCDレーザブレーカ

-

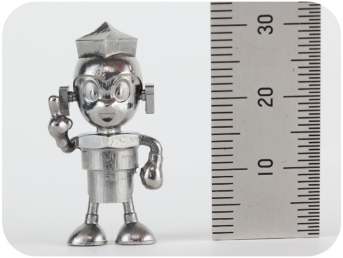

微細加工技術

切削工具エリア

Autonomation

今まで職人の手作業により作り上げていた多種多様な少量生産のラウンドツールに対して、富士精工・生産技術チームが目指した『自働化ライン』発想の具現化で解決した事例を紹介します。

-

第1フェーズ

超硬ツール生産ラインへ

自働機を導入超硬ツール製作工程を1台で完結

-

第2フェーズ

-

第3フェーズ

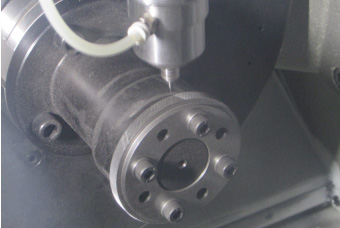

PCDツールの仕上加工

職人技&新加工法で確立高精度・高難度な刃先加工を自働機化

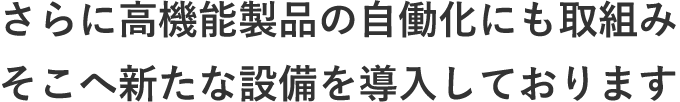

高機能品エリア

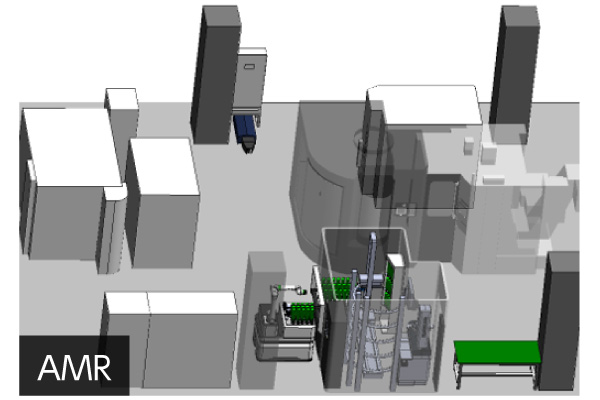

Manufacturing

自働化を新たな分野に広げ、ホルダ・治具などの高機能製品へ拡大。最新設備の導入と社内製治具の開発で、更なる可能性にチャレンジし、発想の具現化で「モノづくり」の進化を続ける。

-

第1フェーズ

-

第2フェーズ

AMR連動ツールストッカを

導入予定予備ツールの機外プリセット・

自働供給で、夜間休日も連続無人稼働 -

第3フェーズ

自働化の推進