クレセントラインバーPAT.P

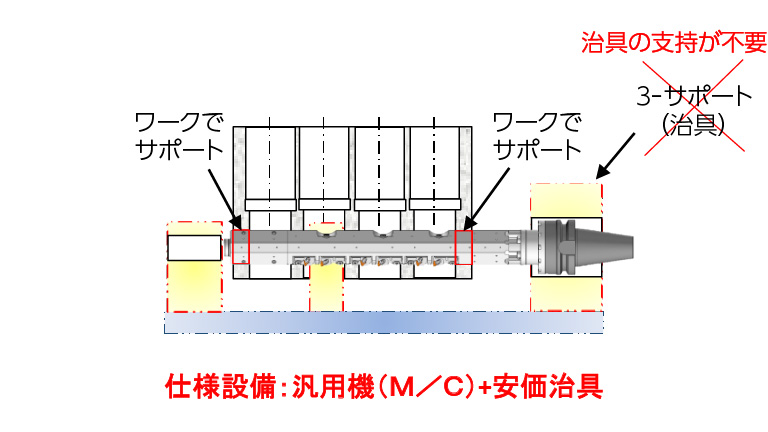

専用機不要! 特殊治具不要!

クランク穴仕上げに革命が!

- M/C機1台で多品種混流生産を実現

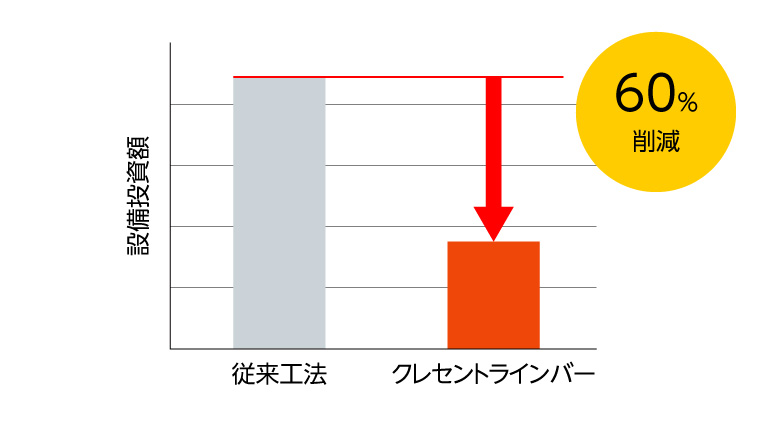

- 設備投資の削減に貢献するラインバー

- マシニングセンタ加工で設備投資を約60%削減

- 高額な治具が不要

- 多品種混流生産が可能

“ココがうれ&スゴっ!”

── 嬉しい!凄い!アイデアと技術のご紹介 ──

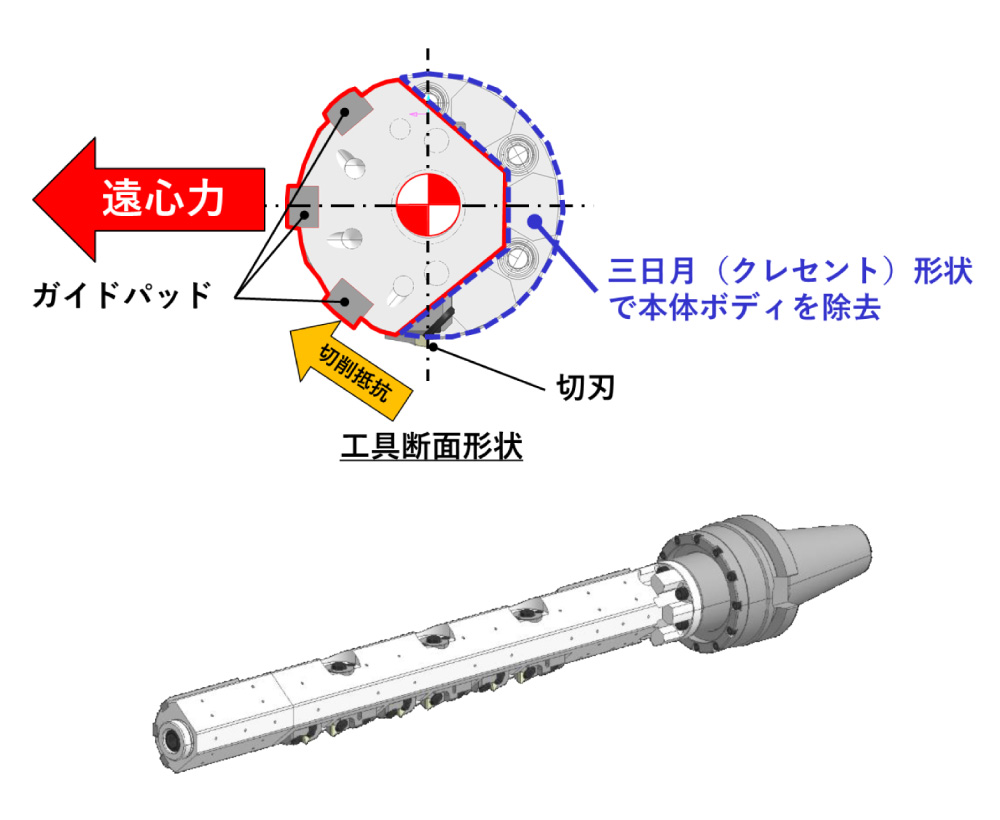

クレセントラインバーは、本体のアンバランス形状と特殊なガイドパッド配置で構成。

回転時に発生した遠心力で、ガイドパッドの押付け圧をコントロールする。

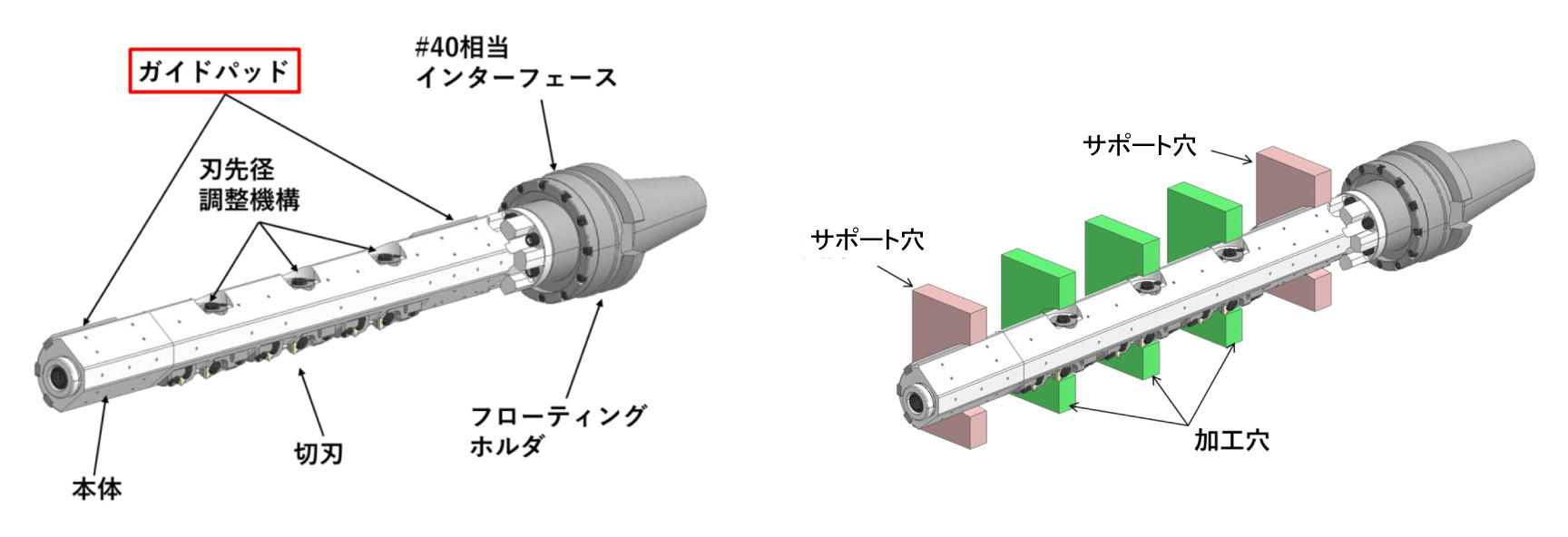

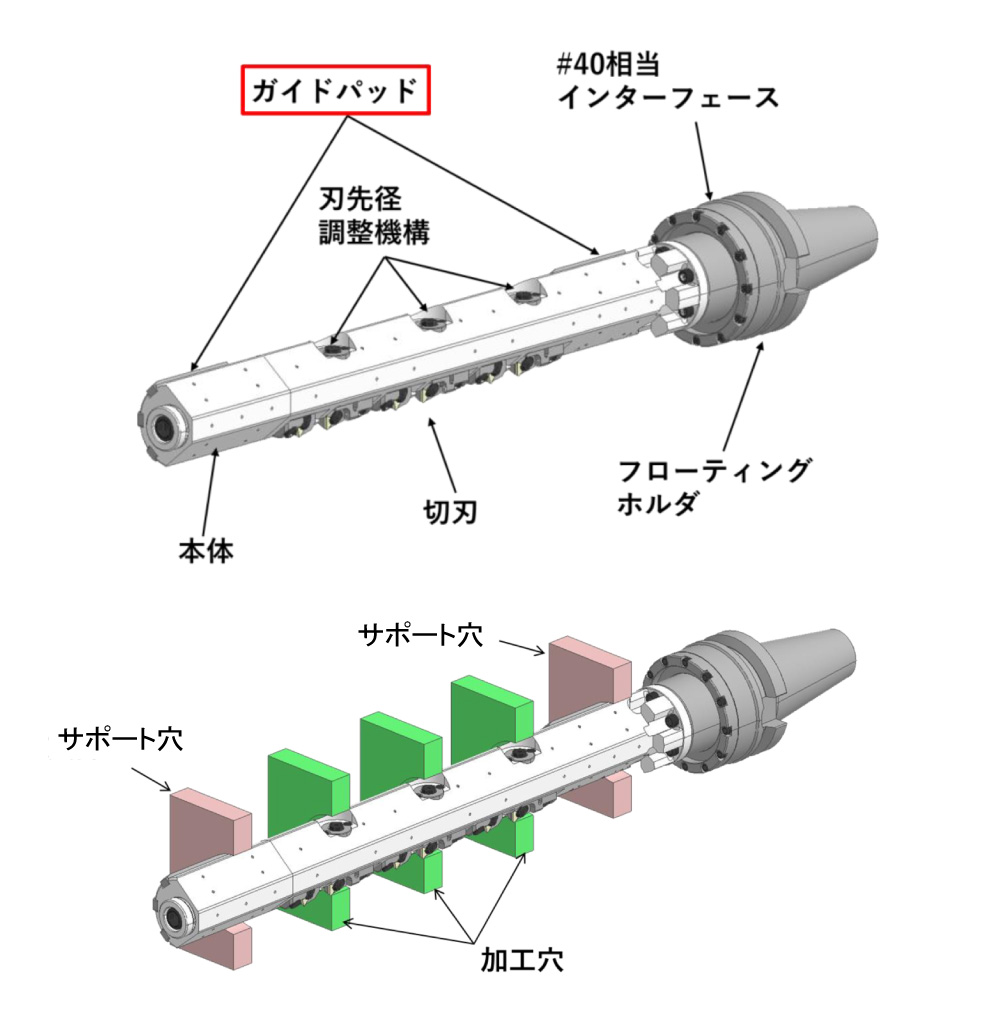

クランク穴の両端穴をガイド穴として利用するため、治具のサポートブッシュが不要になりマシニングセンタでの加工を実現。

「投資削減」「多品種混流生産」を実現します。

高額な治具が不要になり設備投資削減Good !

従来工法

クレセントラインバー

ココがポイント!

アンバランス形状と特殊なガイドパッド配置Excellent !

自転による遠心力と切削抵抗で支持穴にガイドを押付けることにより、工具中心と支持穴中心を適合

ココがポイント!

ガイドパッドとワーク両端穴でサポートExcellent !

ココがポイント!

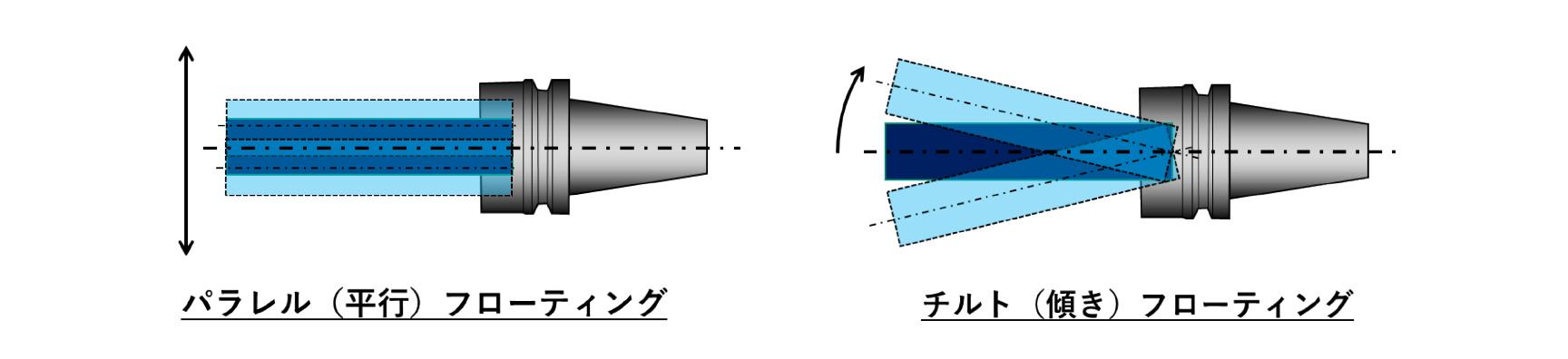

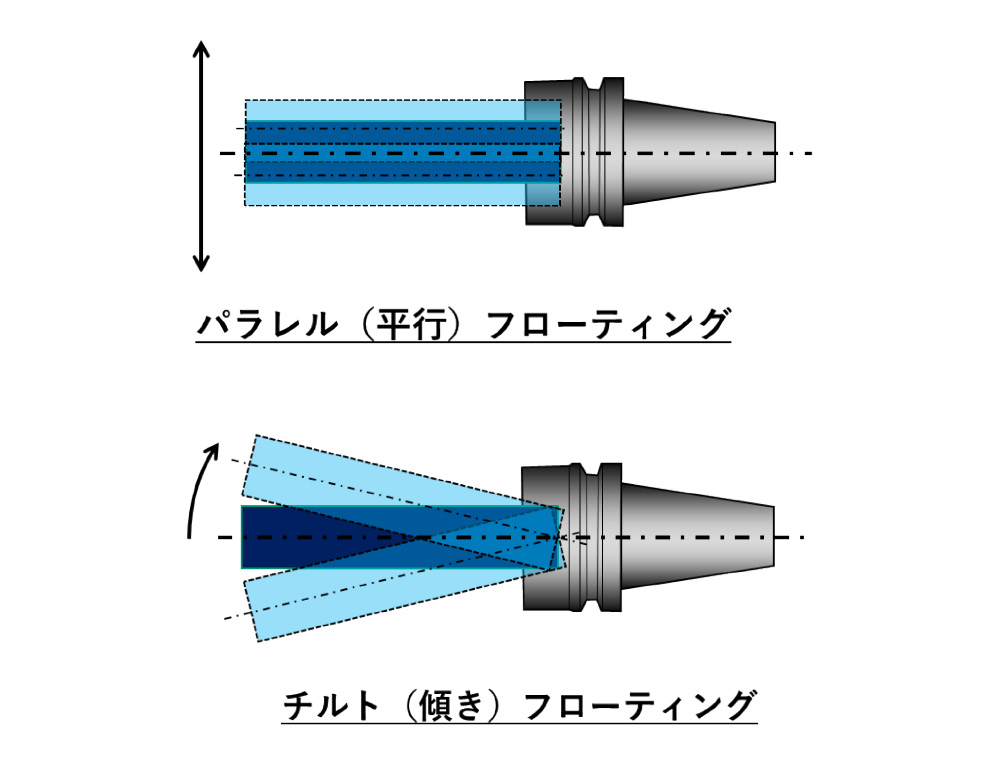

フローティング機能付きExcellent !

平行方向・傾き方向 どちらにも対応

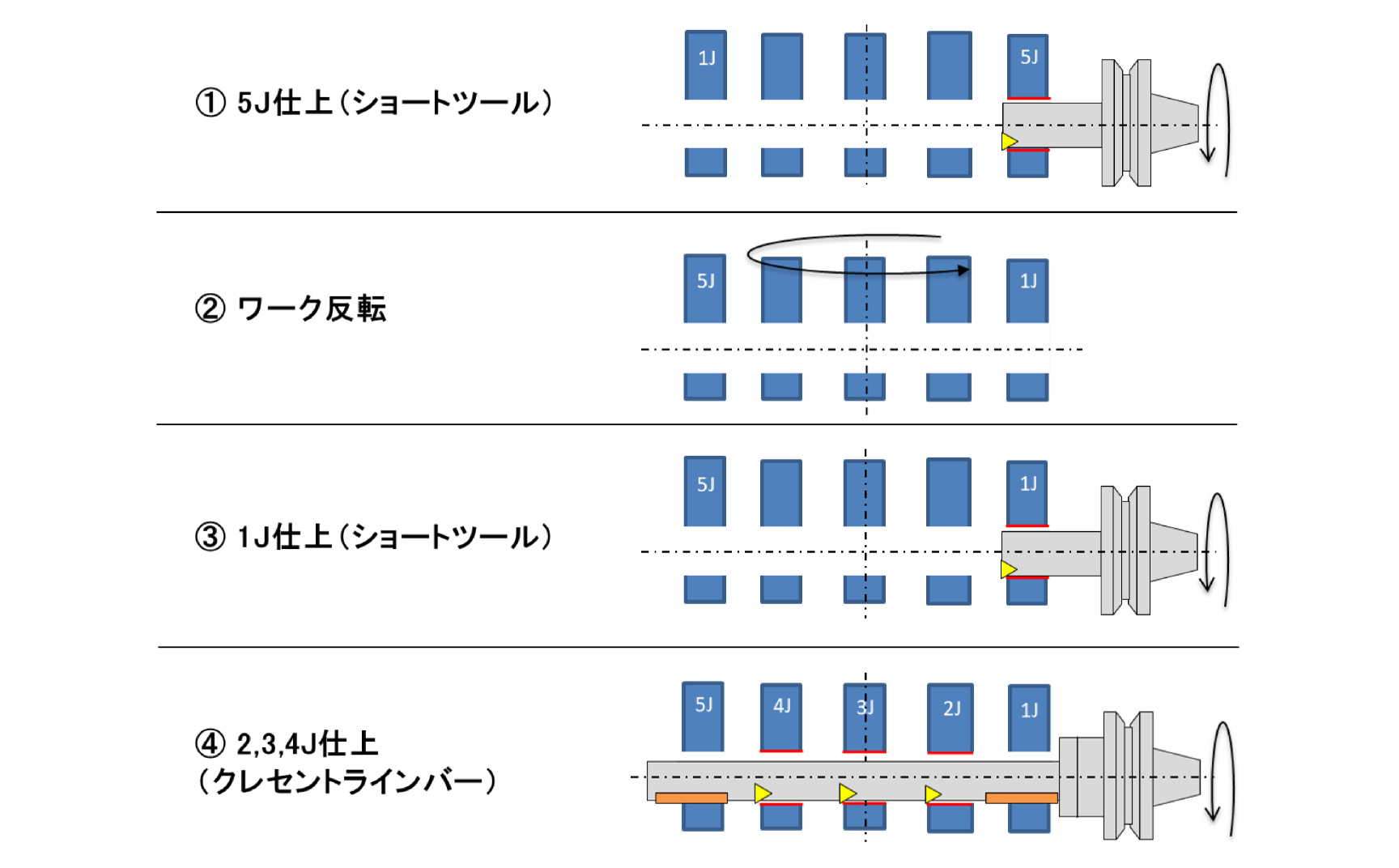

加工サイクル

開発コンセプト/製品コンセプト

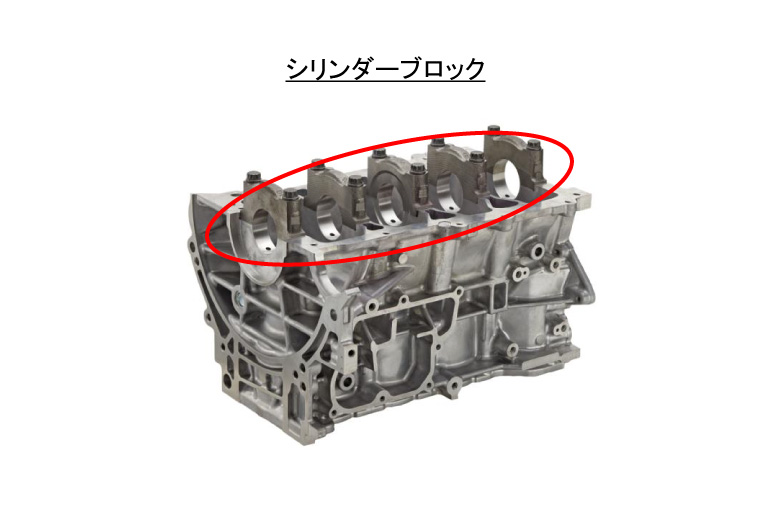

「現状と課題」

- シリンダーブロックのクランク穴は製品機能上、重要な箇所であり同軸度が厳しい。

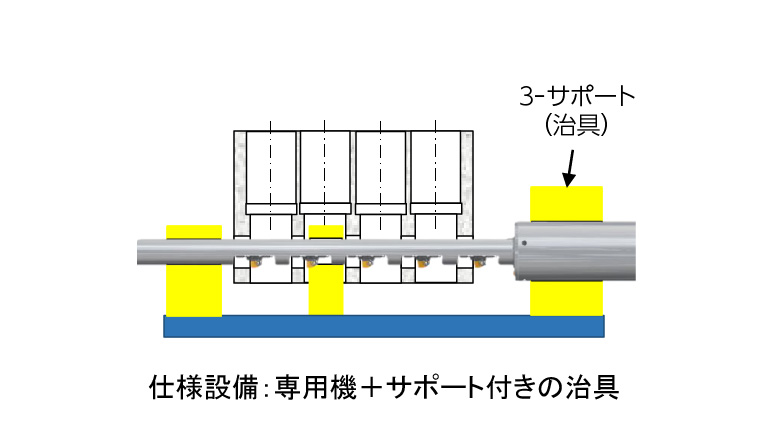

このため「専用設備」「専用サポート治具」「専用長尺ラインバー」を用いる工法が一般的である。 - これらの設備は高額な設備投資が必要で、多品種混流生産の対応が困難である。

「開発のポイント」

- クレセントラインバーは、マシニングセンタで加工精度を確保する為にワークの両端穴を基準ガイド穴として利用した画期的な工法を実現した。

専用設備と同等の加工精度を満足し設備の「投資削減」「多品種少量生産」に貢献する。 - 製品名称はアンバランスを作るため本体を三日月(クレセント)形状で除去することに由来する。

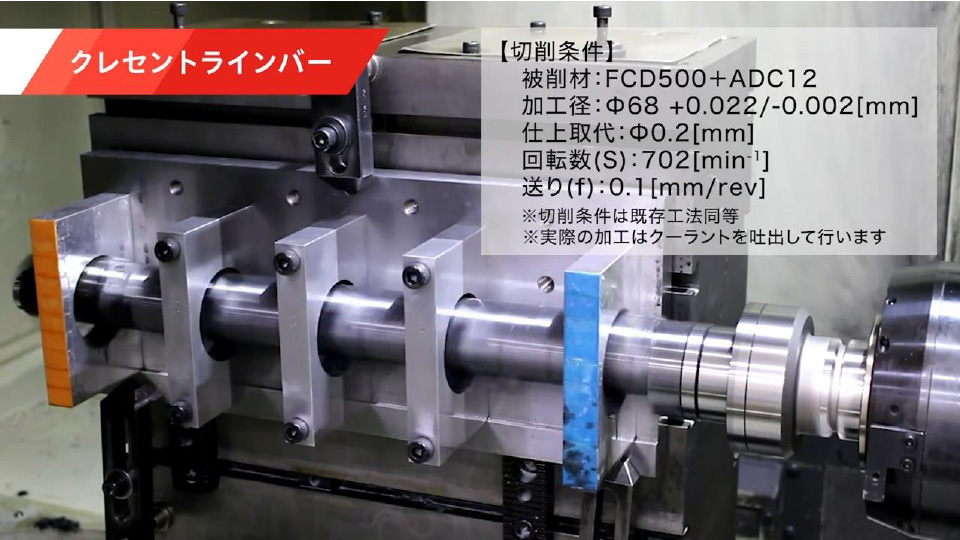

加工事例

| 使用設備 | HSK63 横型マシニングセンタ |

|---|---|

| 加工ワーク | シリンダーブロックASSY模擬ワーク |

| 被削材 | FCD500+ADC12 |

| 工具径 | ø68mm +0.022/-0.002 |

| 切削条件 |

|

| 取り代 | ø0.2 |

| クーラント | 内部給油 |

| 同軸度 | 7µm |

| 真円度 | 5µm |

製品仕様

工具仕様

| 対象工程 | シリンダーブロック クランク穴仕上※1 |

|---|---|

| 設定径 | ø65~ |

| 標準条件 |

|

| 同軸度 | 10µm以内 |

- ※1両端ジャーナルの仕上げ工具が別途必要です。

- ※2加工径及びツール長さにより、回転数の限界が変動。

適用ワーク例