GBツール(Guide-pad Boring Tool)

飛び穴加工の決定版!

- マシニングセンタで高精度な飛び穴加工を実現

- 最適なガイドパッドを付加したボーリングホルダ

- 切削抵抗を考慮したガイドパッド配置

- 簡単操作で微調整が可能

- 専用セッティングゲージも提供

“ココがうれ&スゴっ!”

── 嬉しい!凄い!アイデアと技術のご紹介 ──

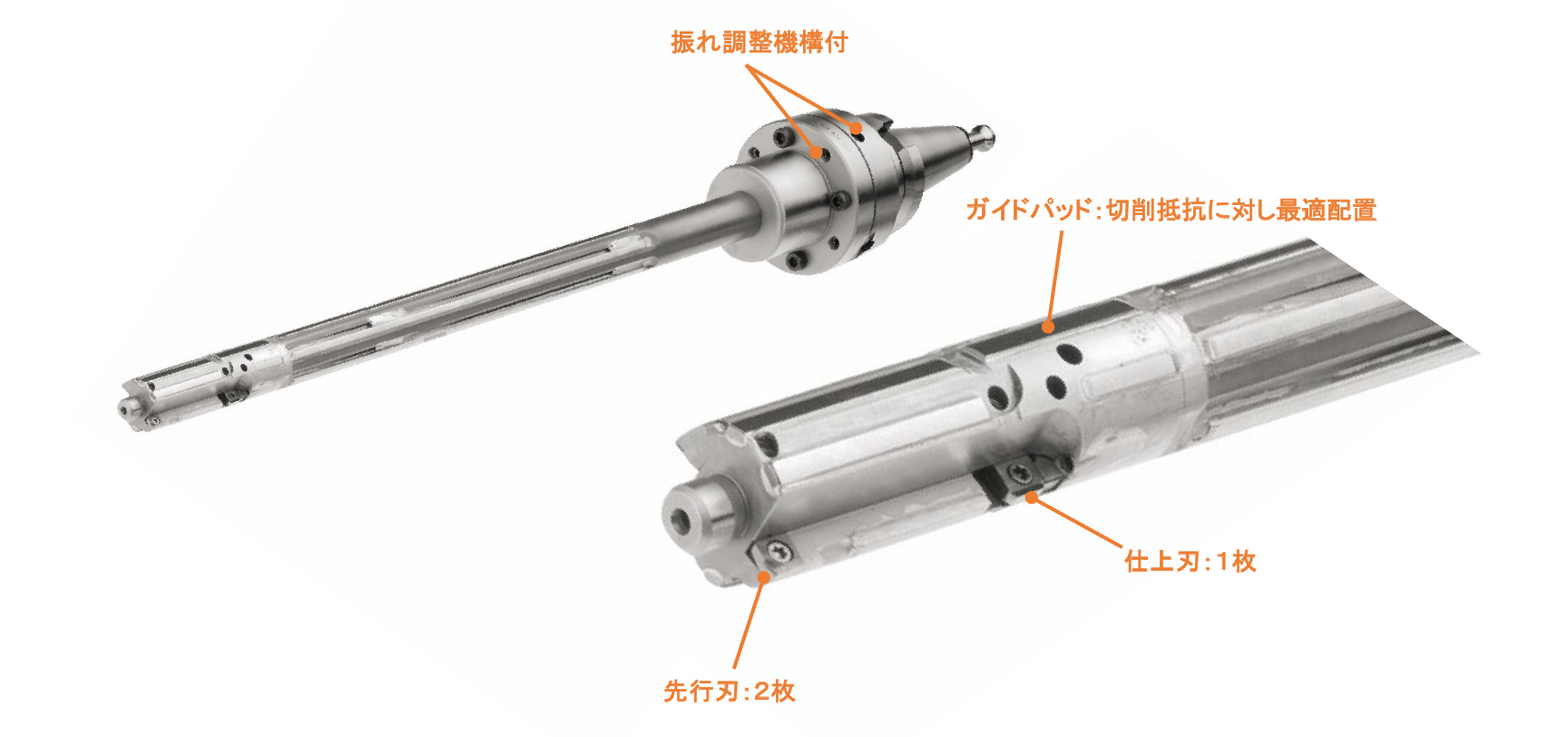

GBツールは、先行刃:2枚 仕上刃:1枚で構成。

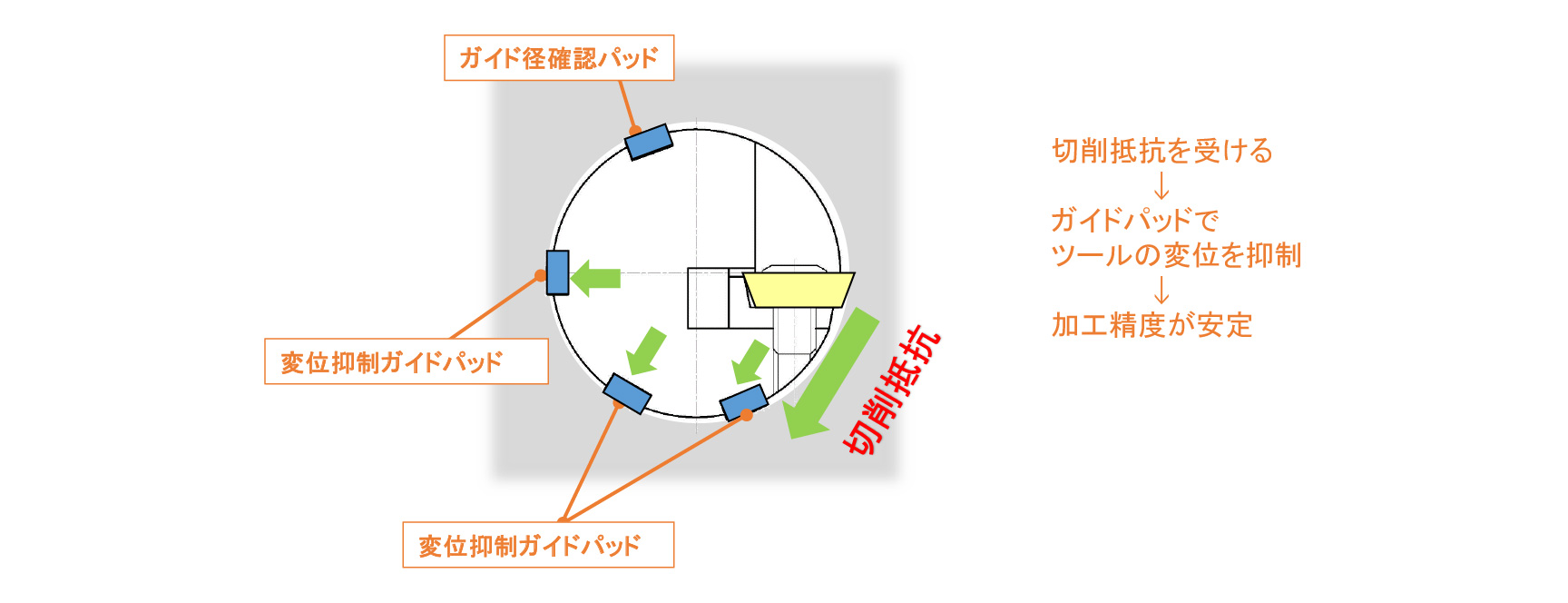

切削抵抗に合わせた最適なガイドパッド配置により、自ら加工した穴をセルフガイドすることで、飛び穴加工において優れた真円度、直進性をマシニングセンタで実現。

さらに独自の微調整機構により簡単にセッティングが可能。

GBツール構成

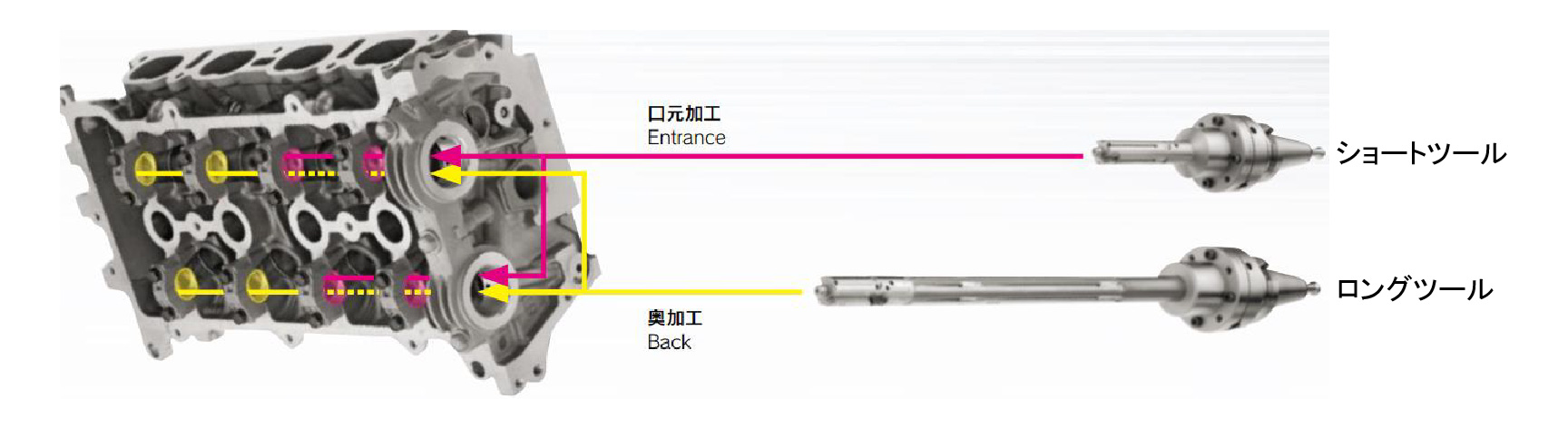

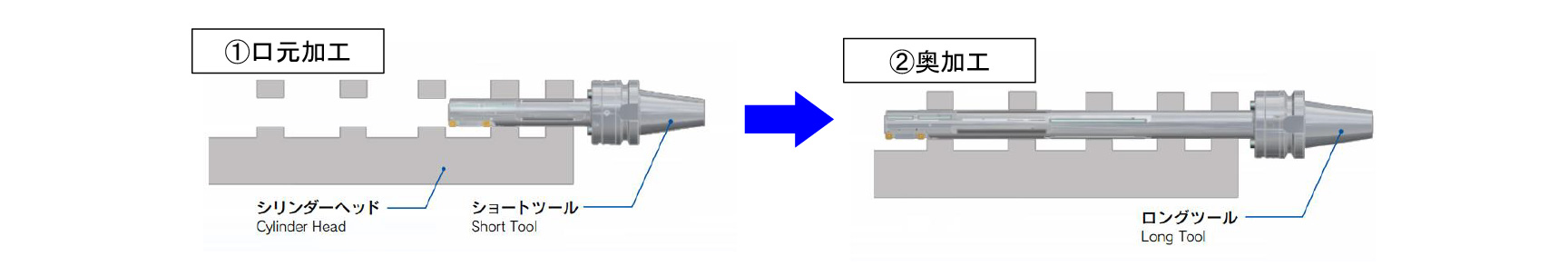

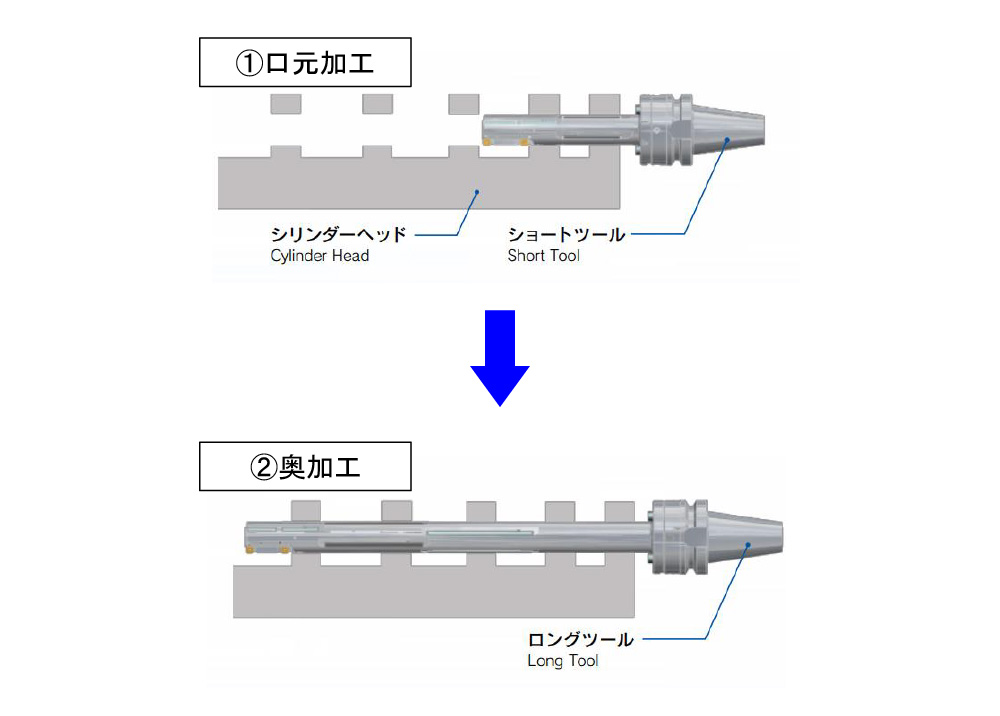

工程順序

ショートツールで口元加工。ロングツールで奥穴の加工

ココがポイント!

切削抵抗に対して最適なガイドパッド配置Excellent !

ココがポイント!

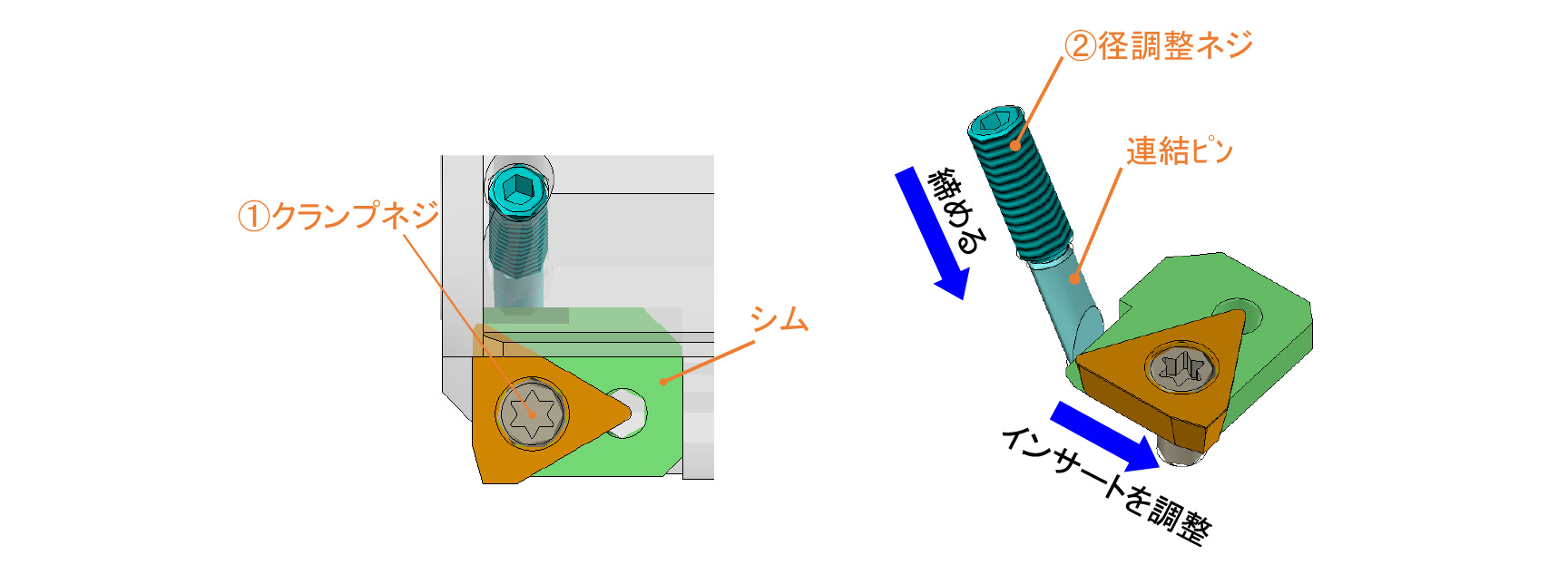

簡単操作で微調整 先行刃用 シングルアクションタイプExcellent !

調整方法

- ①インサートをクランプネジで固定

- ②径調整ネジで径を調整

ココがポイント!

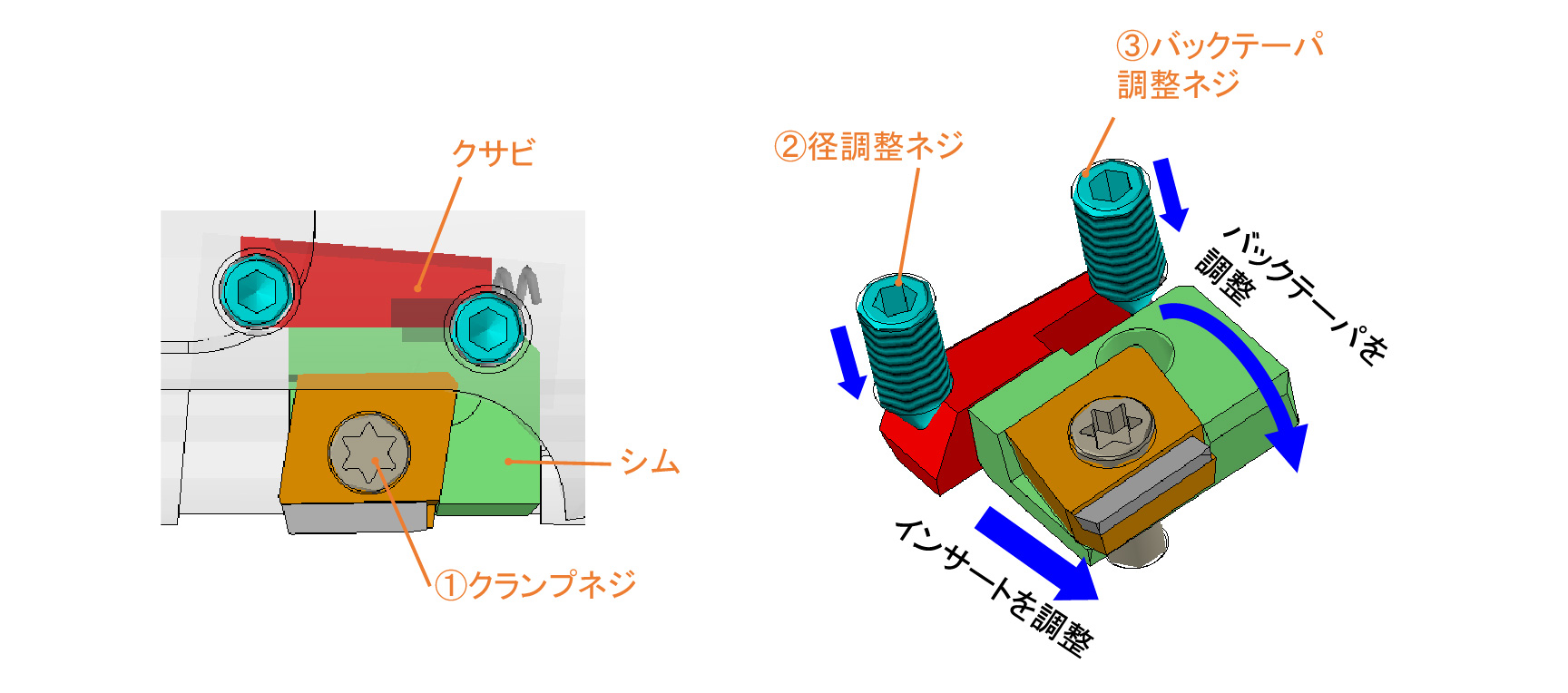

簡単操作で微調整 仕上げ刃用 ダブルアクションタイプExcellent !

調整方法

- ①インサートをクランプネジで固定

- ②径調整ネジで径を調整

- ③調整ネジでバックテーパを調整

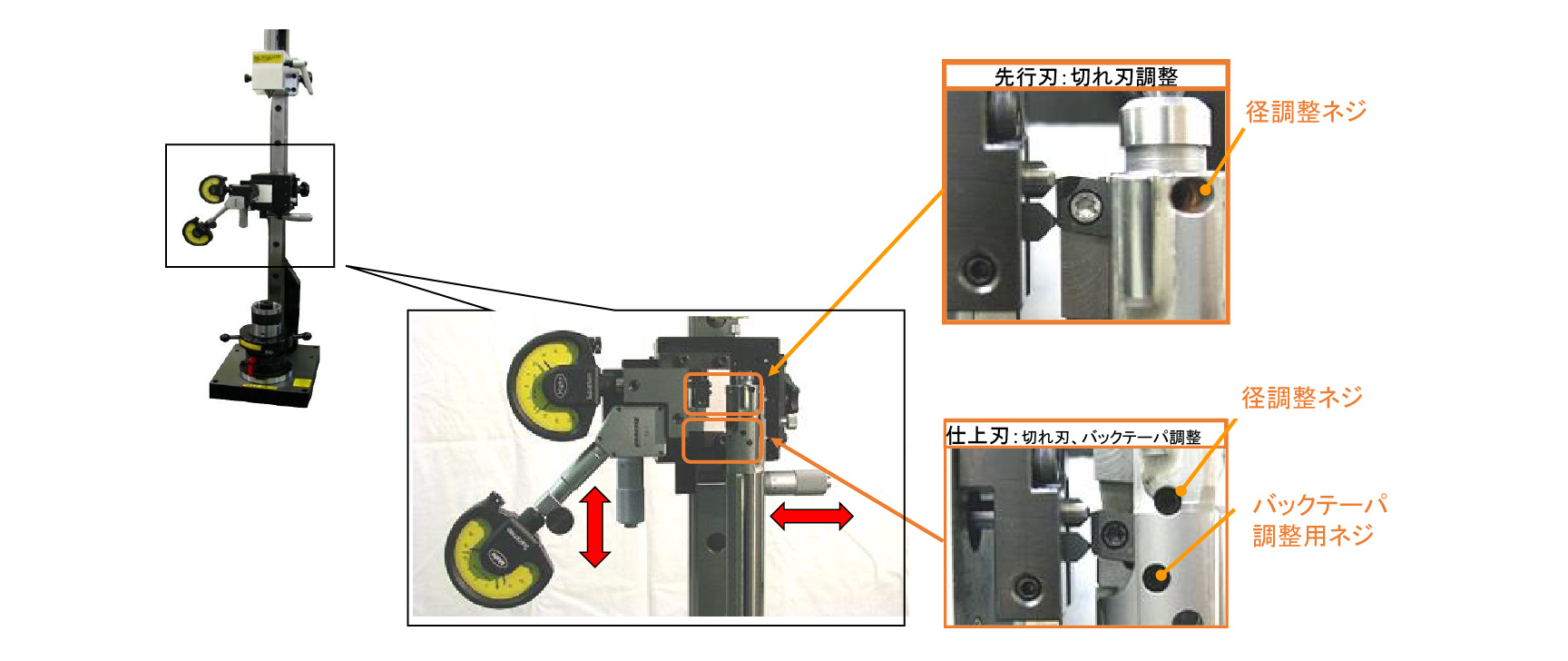

専用セッティングゲージ

切れ刃加工径、バックテーパ調整用ゲージ

開発コンセプト/製品コンセプト

「現状と課題」

- 投資削減や多品種生産対応の為、専用機から汎用機へ移行が必須である。

- しかし汎用機で飛び穴加工を行うには専用機のようにサポートが無いため、位置度や直進性に課題があった。

「開発のポイント」

- 「GBツール」では、最適なガイドパッド配置により自ら加工した穴をセルフガイドすることで、刃先の変位を抑え、汎用機での高精度飛び穴加工を可能とし「投資削減」「多品種対応」を実現している。

加工事例

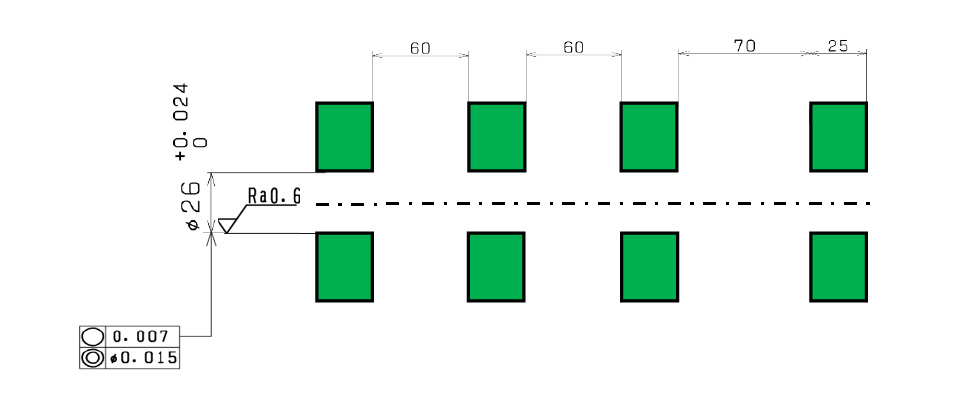

| 加工ワーク | シリンダーヘッド(カム穴) |

|---|---|

| 被削材 | AC2C-T6 |

| 工具径 | ø26 |

| 切削条件 | 回転数:S=2957min-1 切削速度:V=260m/min 送り:f=0.1mm/rev |

| クーラント | 内部給油 水溶性 10% |

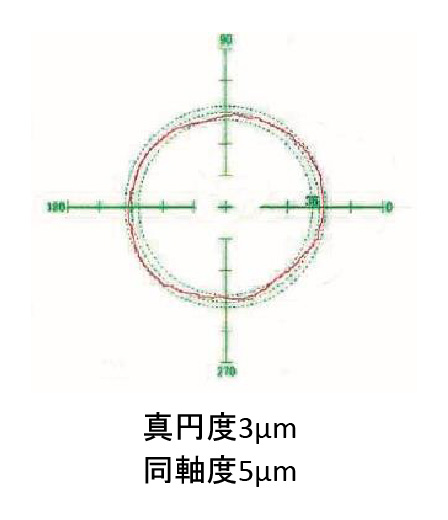

| 加工精度 | 右記、要求精度を満足 |

| 要求精度 |

|---|

|

真円度/同軸度

製品仕様

工具仕様

| 標準条件 | 切削速度:V=200~300m/min 送り:f=0.1~0.2mm/rev 内部給油必須 クーラント濃度:5%以上 |

|---|---|

| 対応径 | ø16~(シングルアクション) ø22~(ダブルアクション) |

適応例

| 対象工程例 | シリンダーヘッドカム穴、ステアリングハウジング |

|---|---|

| 同軸度 | 8µm |

| 面粗さ | 3.2Rz |

| 加工径 | IT7 |