G-oneホルダ 断続仕様PAT.P

断続穴加工の真円度の

お悩みはこれで解決!

- 切削シミュレーションによる刃先の最適配置で断続穴の一発加工を追求したボーリングホルダ

- 断続穴での高能率加工を実現

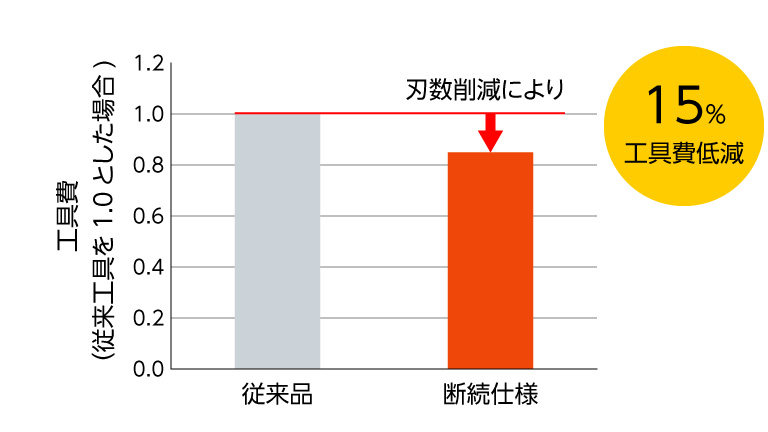

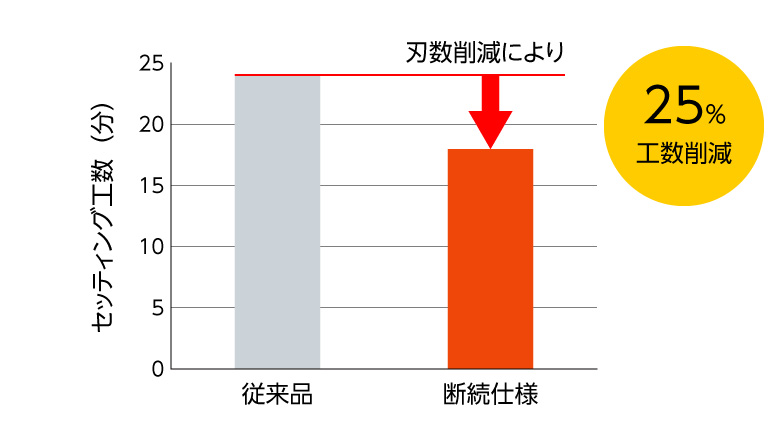

- 従来のG-oneホルダと比較して

加工能率25%向上・工具費15%低減・セッティング時間25%削減

![]()

“ココがうれ&スゴっ!”

── 嬉しい!凄い!アイデアと技術のご紹介 ──

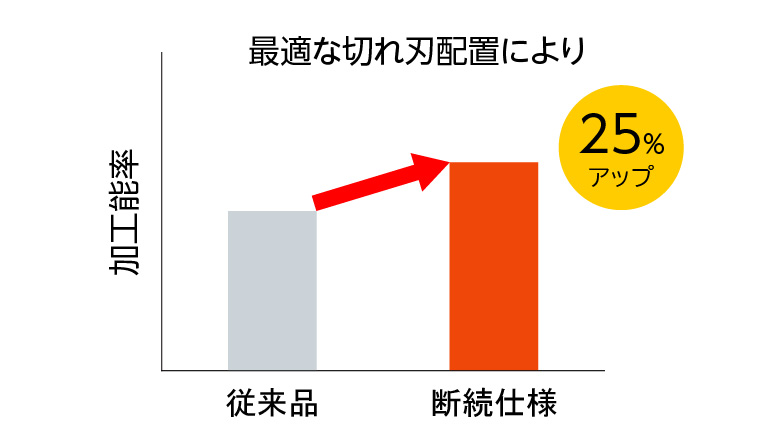

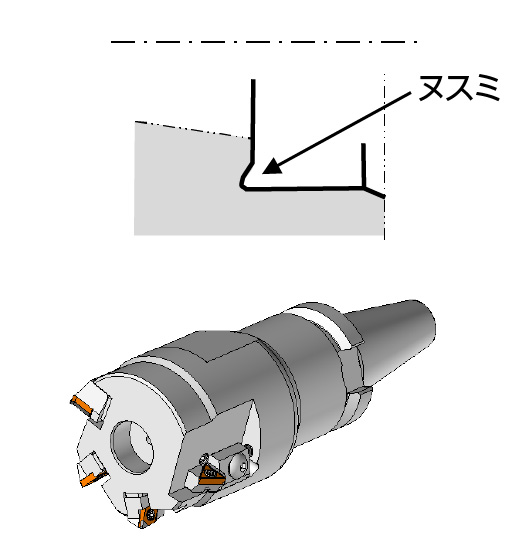

G-one ホルダ断続仕様は切削シミュレーションを活用し、最適な刃先配置による断続穴の高精度加工を実現します。

従来のG-oneホルダと比較し断続穴に対して優れた真円度を確保し、高能率加工が可能です。

「生産性向上」「高精度加工」「工具費低減」実現します。

加工能率の向上Good !

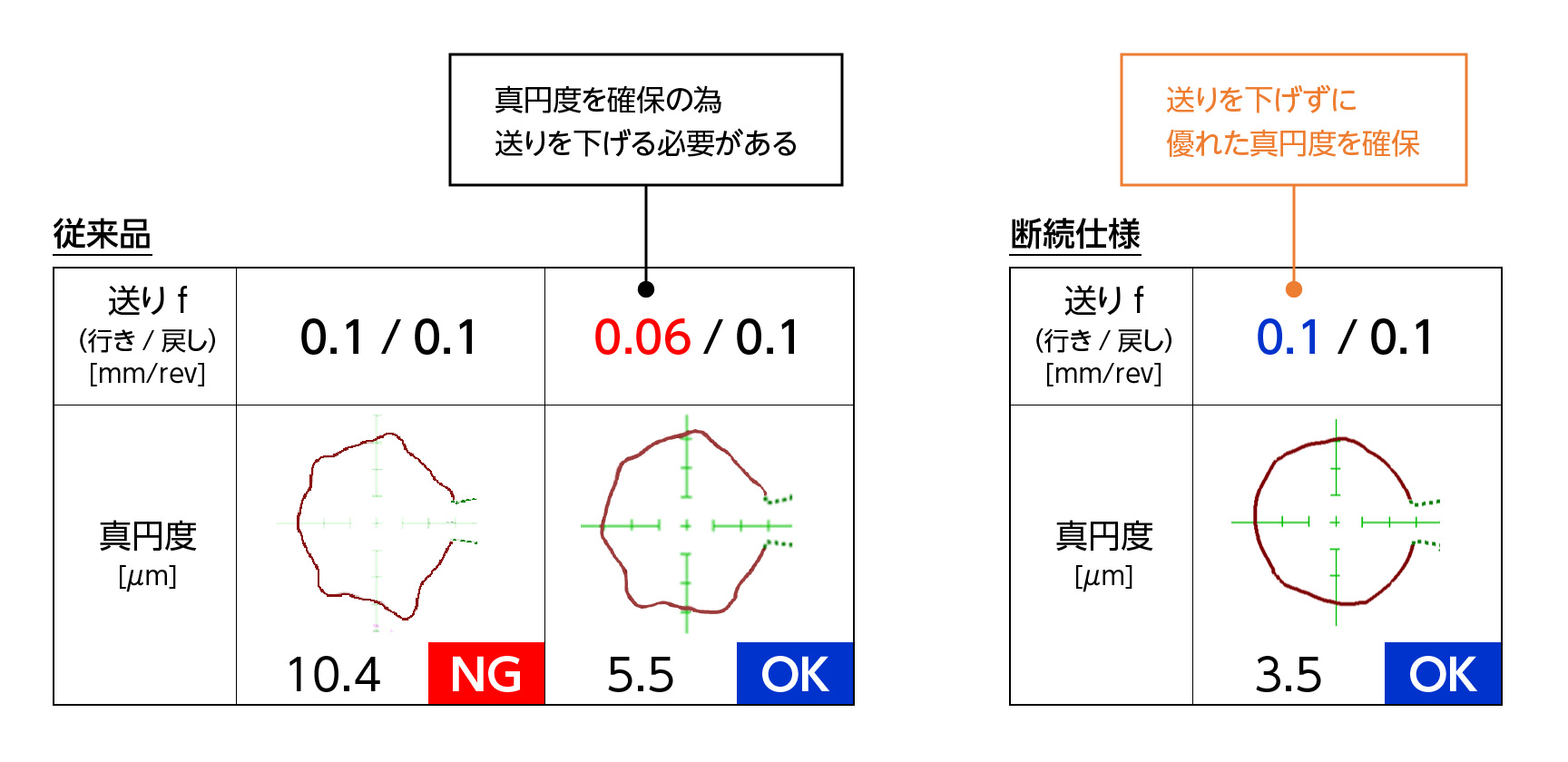

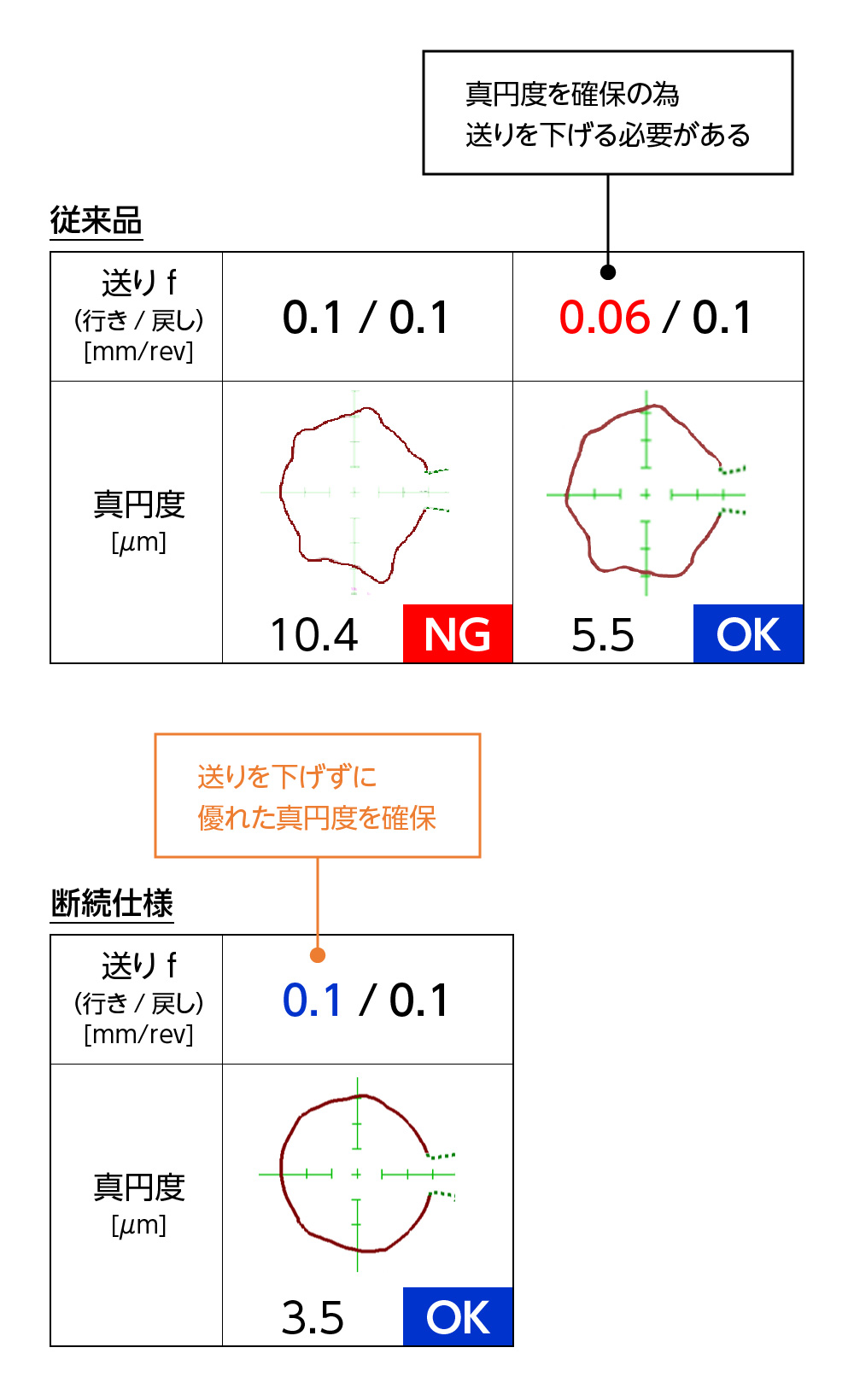

精度比較Good !

コスト低減Good !

セッティング時間の短縮Good !

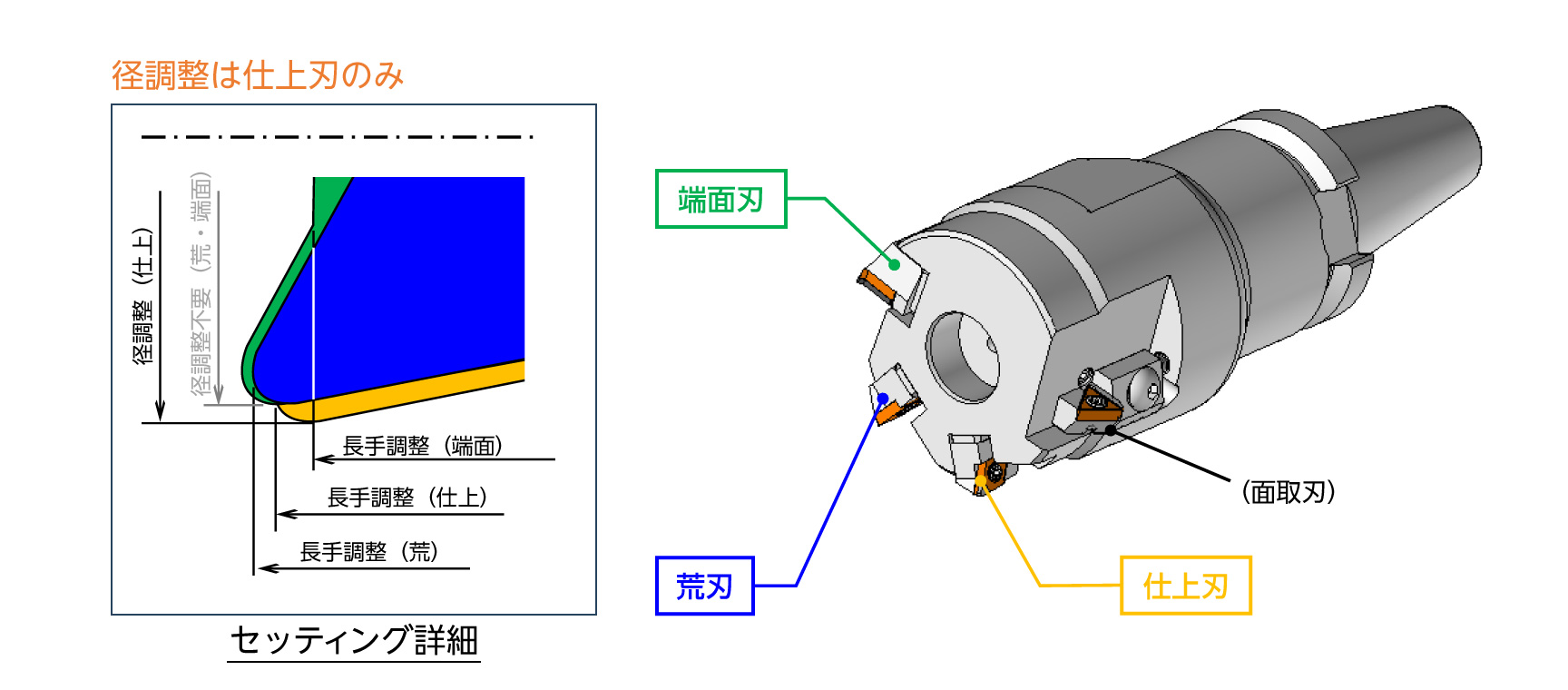

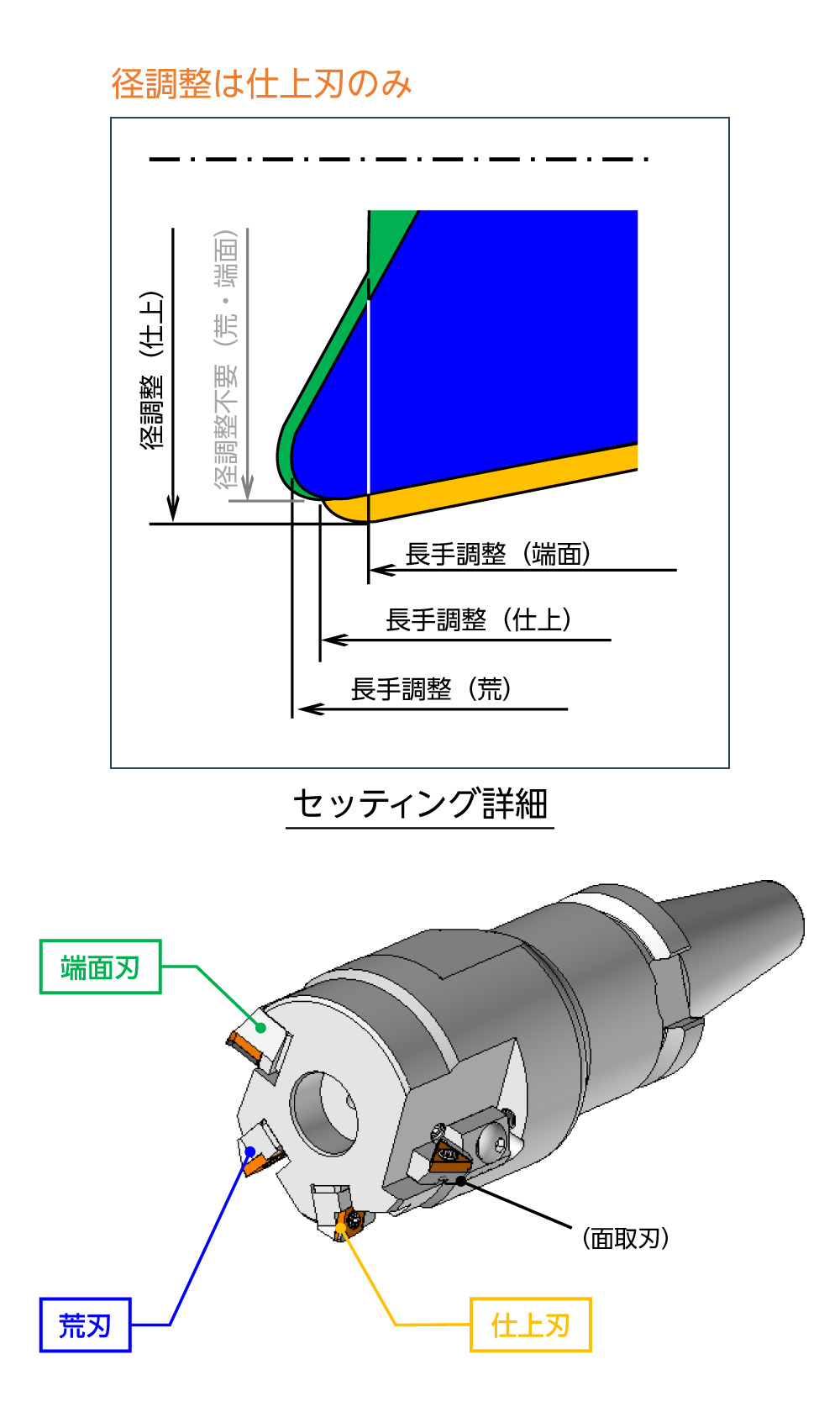

ココがポイント!

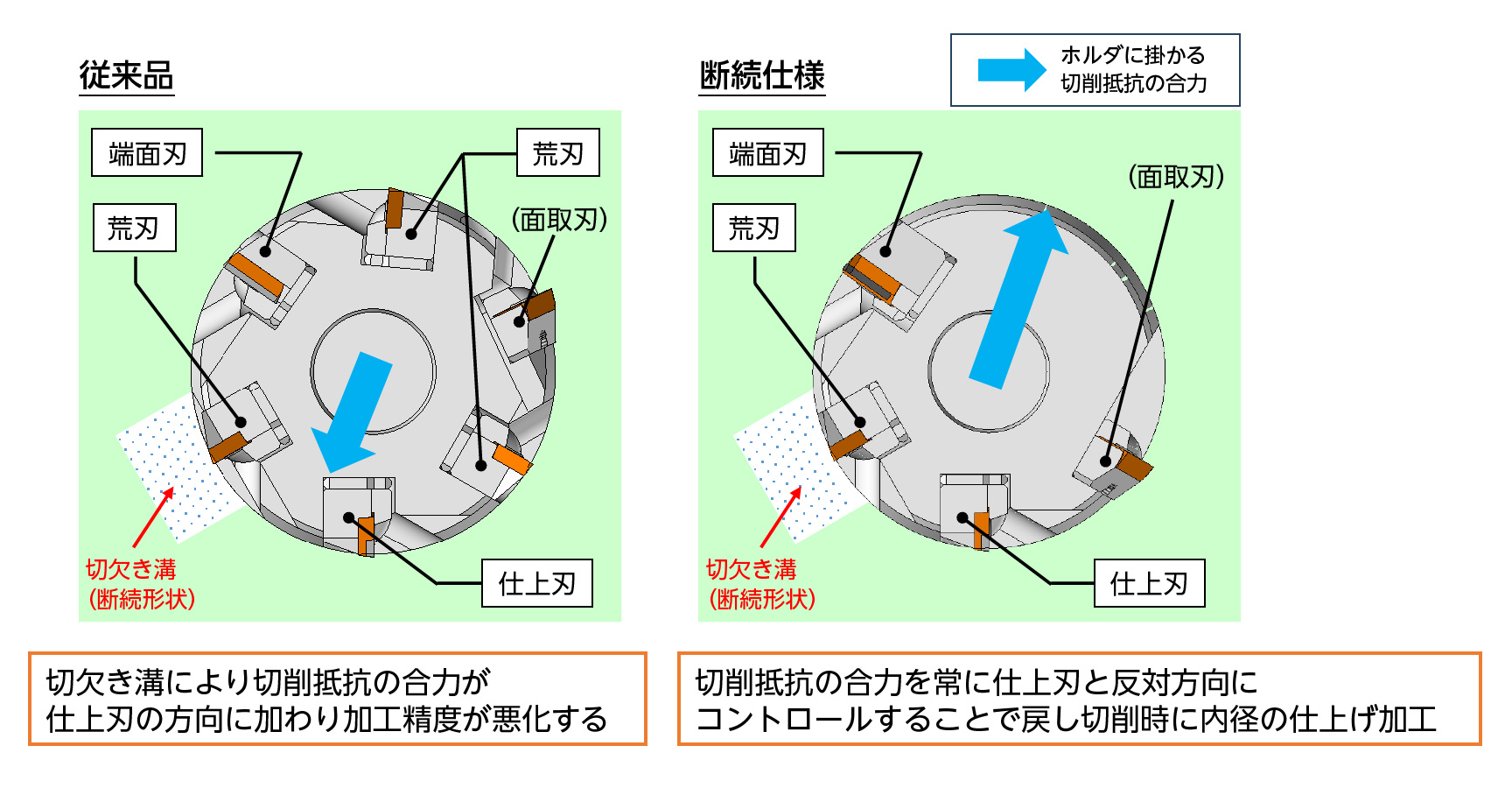

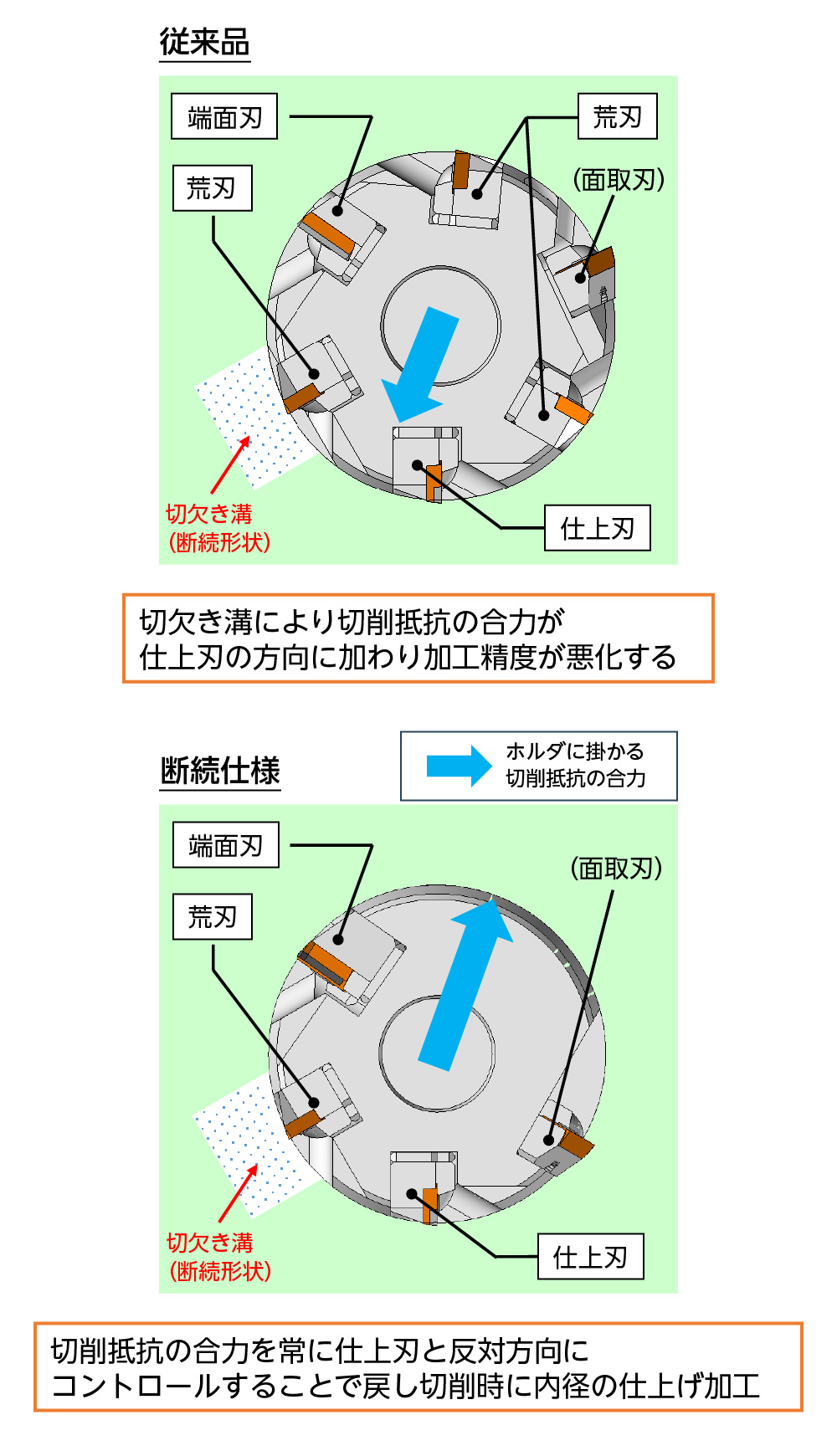

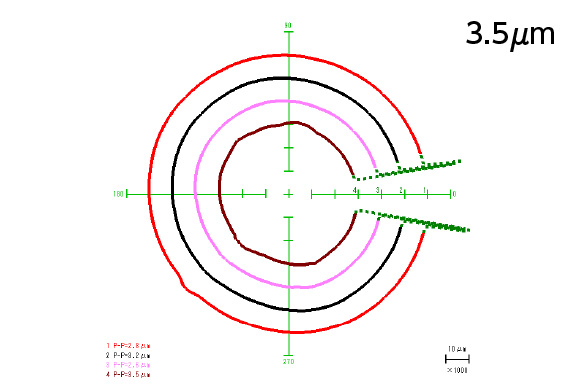

断続穴加工に適した刃先配置で優れた真円度Excellent !

ココがポイント!

切刃数削減によりセッティング時間低減Excellent !

開発コンセプト/製品コンセプト

「現状と課題」

- アルミワークの高精度穴加工において、「G-oneホルダ」による素材穴からの「一発加工」を確立した。

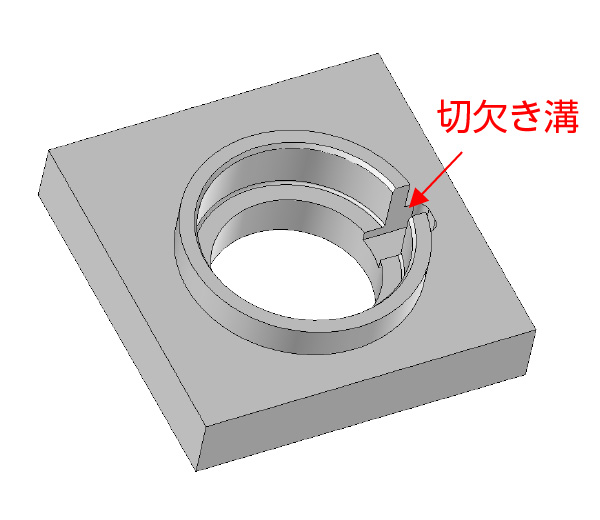

- しかし、製品の高機能化、軽量化に伴い切欠きや公差穴など断続穴加工に対する加工需要が高まってきている。従来品では加工条件を落とさないと真円度が悪化してしまうという課題があった。

「開発のポイント」

- 断続穴加工時の切削シミュレーションにより最適刃先配置を決定。

切削抵抗をコントロールし、送り加工時の仕上刃径大による真円度悪化を抑制。

戻し加工時の取代を確保することにより安定した加工精度を実現。

断続穴加工に対して高能率、低コスト、作業性向上を実現している。

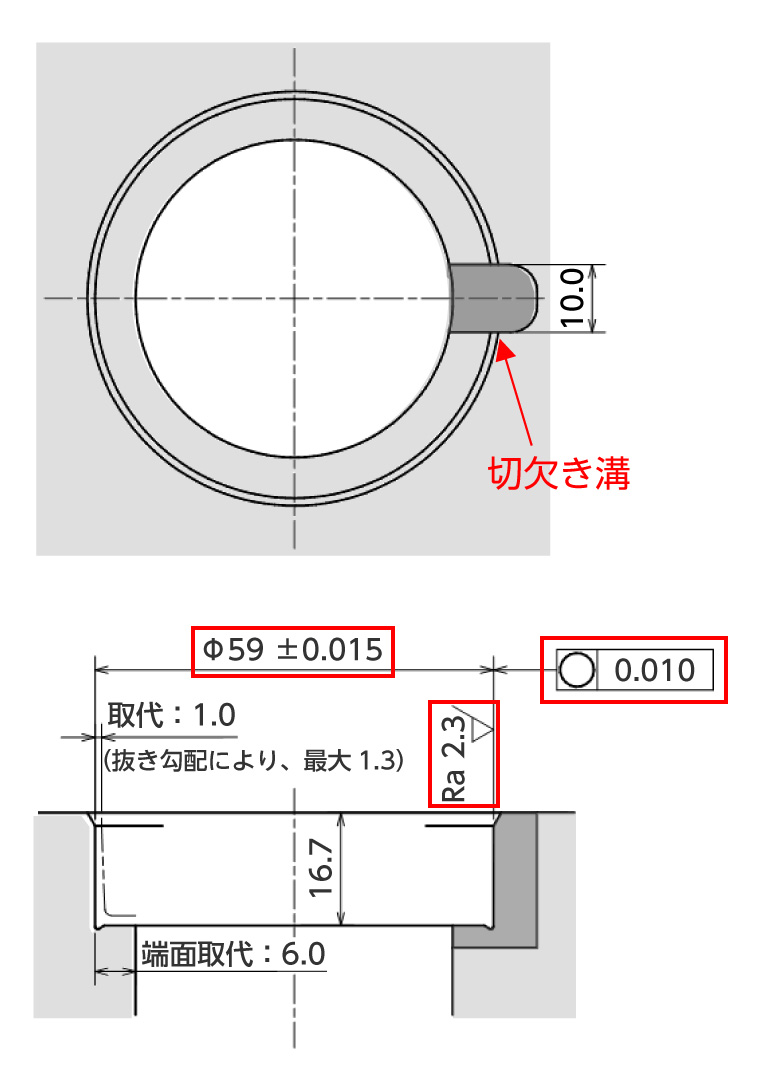

加工事例

| 加工ワーク | ミッションケース ベアリング穴 |

|---|---|

| 被削材 | ADC12 |

| 工具径 | ø59 |

| 切削条件 |

|

| ワーク形状 要求精度 |  |

|---|

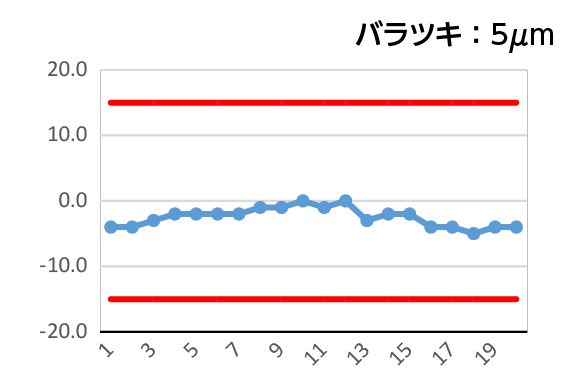

穴径推移

真円度

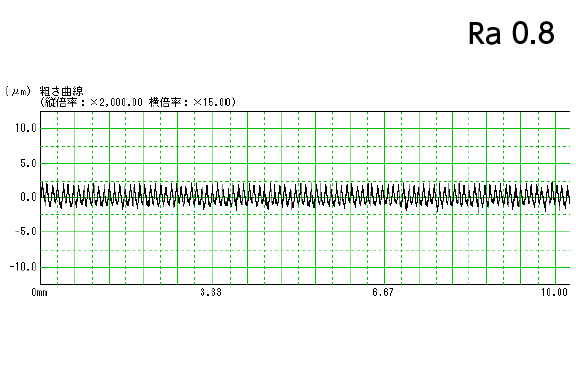

面粗さ

製品仕様

工具仕様

| 対象工程 | アルミ高精度ボーリング工程 ※素材からの一発加工 |

|---|---|

| 設定径 | ø52~ |

| 標準条件 |

|

| 加工性能 | 加工径:IT7級 真円度:5µ |

適用ワーク例

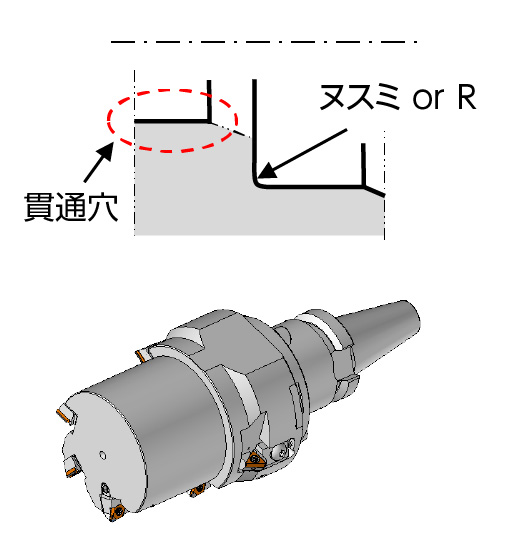

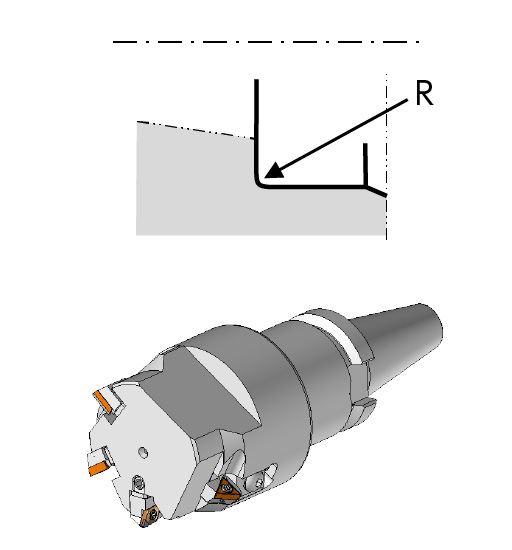

〈ヌスミ形状仕様〉

〈隅R仕様〉

〈貫通穴仕様〉