GPドリルシリーズ

IT8級穴精度における

一発加工用PCDドリルシリーズ!

- ムク穴から鋳抜き穴まで素材形状ごとに

最適なツール仕様をご提案!

- IT8級一発仕上げ

- PCD刃による高精度、高寿命、高速加工

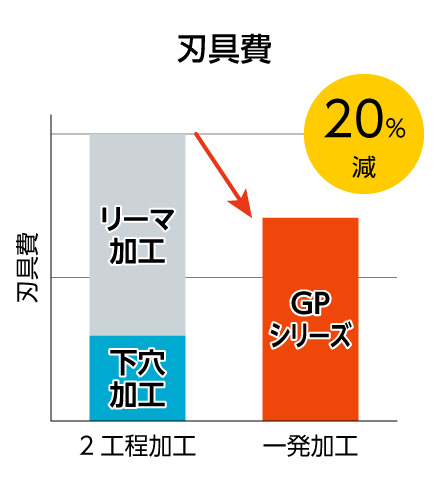

- 工具本数削減により刃具費を低減

GPドリルシリーズとは

①GPドリル

ムク穴加工用

特徴:PCD刃による高精度加工

- PCD刃:2枚

- IT8級精度が可能

- 面粗さ3.2z以下

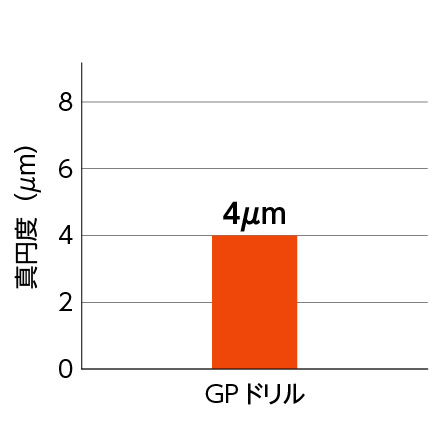

- 真円度8µm以下

②GPTドリル

鋳抜穴加工用

特徴:鋳抜穴でも安定加工

- PCD刃:3枚

- IT8級精度が可能

- 面粗さ3.2z以下

- 真円度8µm以下

“ココがうれ&スゴっ!”

── 嬉しい!凄い!アイデアと技術のご紹介 ──

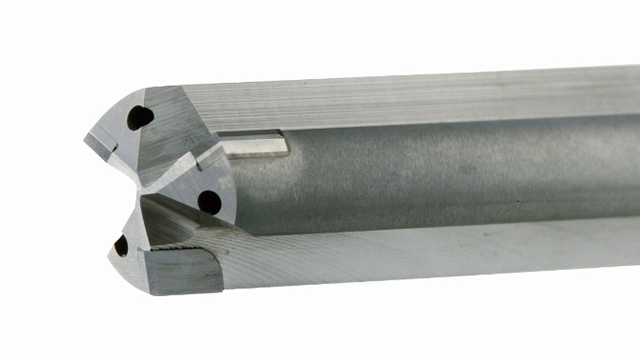

GPドリルシリーズは刃先材質にPCDを採用。

アルミに対し高い耐溶着性を持ち一発加工においても安定した加工精度を可能としています。

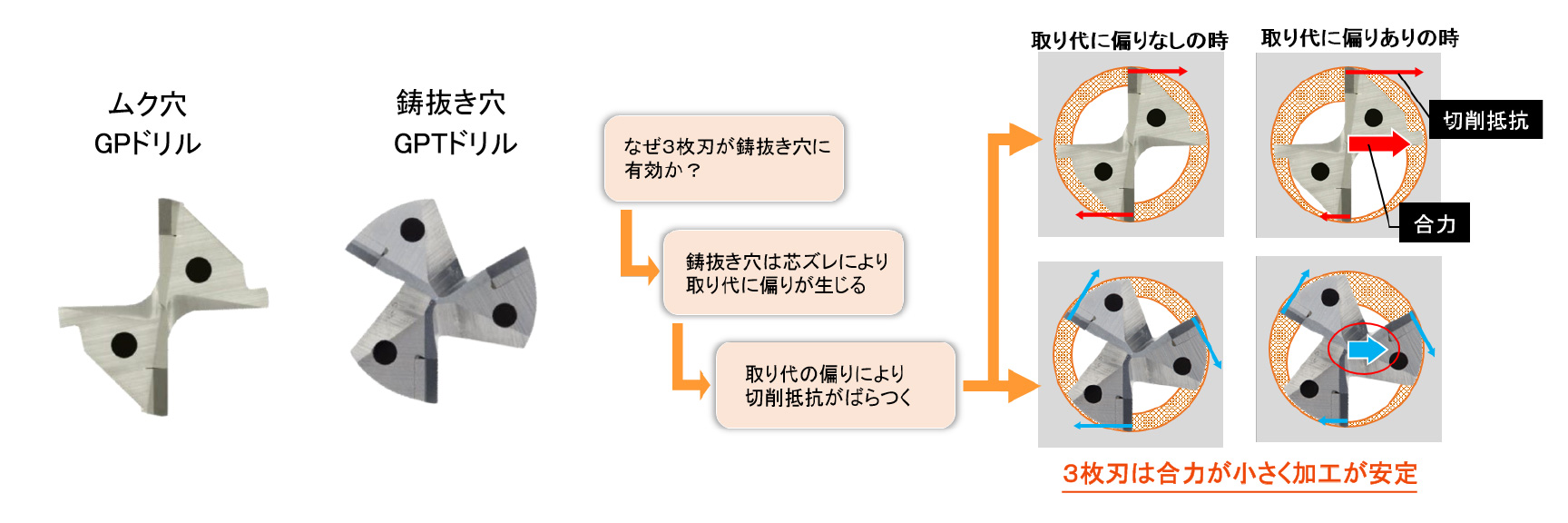

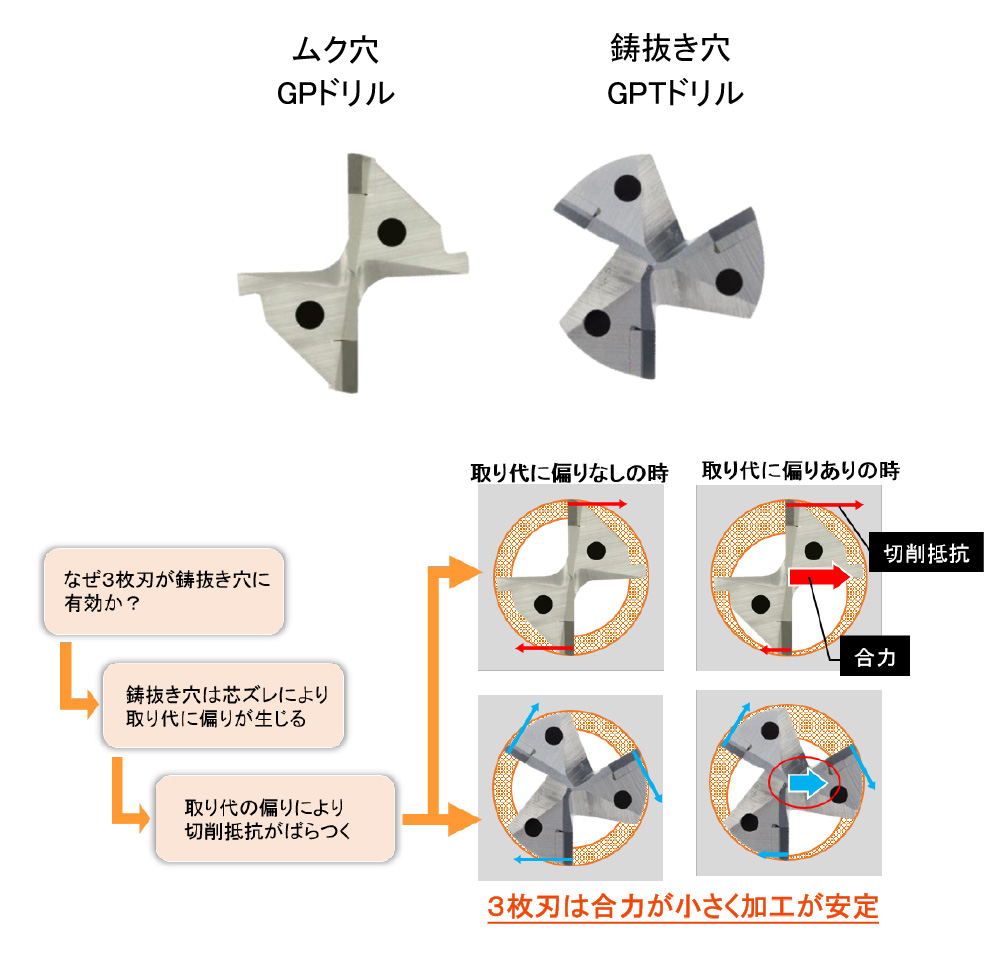

ムク穴加工では2枚刃のGPドリル、鋳抜き穴では3枚刃のGPTドリルをラインナップ。

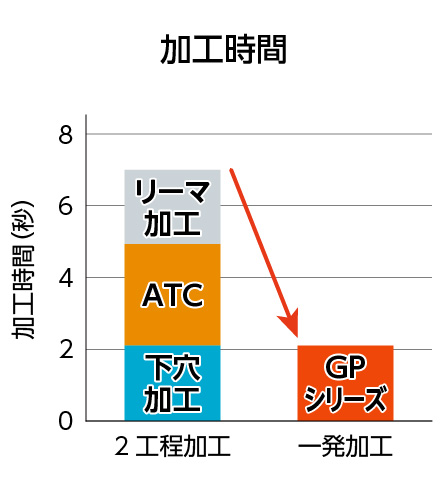

従来2工程で加工していた工程もGPドリルシリーズをご使用頂くことで加工時間の短縮、刃具費低減に貢献します。

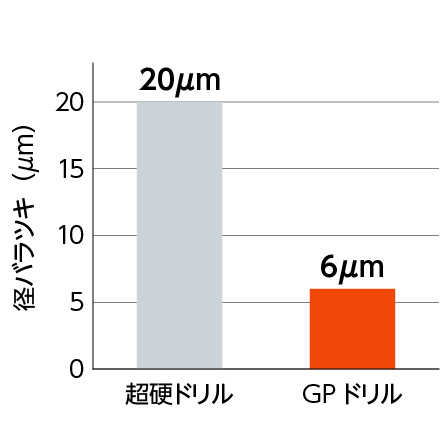

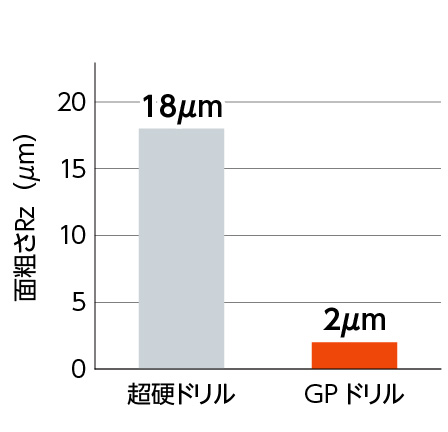

ダイヤ刃による高精度加工Good !

加工時間の短縮Good !

コスト低減Good !

ココがポイント!

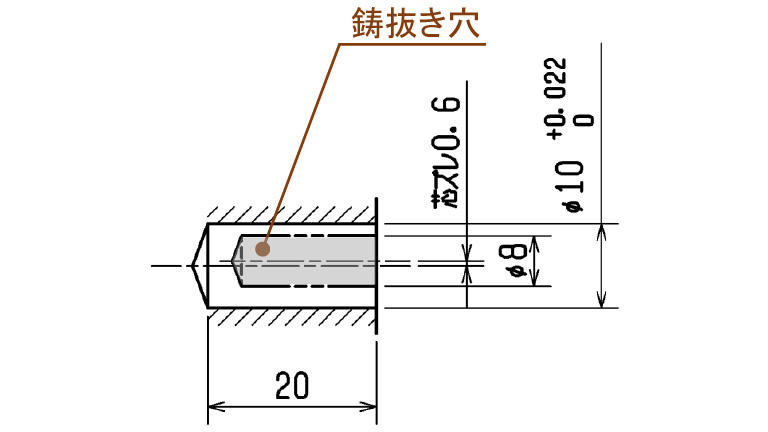

素材ムク穴と鋳抜き穴からの加工で刃数を変更Excellent !

開発コンセプト/製品コンセプト

「現状と課題」

- 従来の超硬工具では刃先へのアルミ溶着が問題となり一発加工は困難であった。

- ネットシェイプ技術の向上により素材形状ムク穴から鋳抜き穴のワークが増加した中、2枚刃のGPドリルでは鋳抜き穴の影響により加工精度が安定しないといった問題があった。

「開発のポイント」

- アルミへの耐溶着性の高いPCD刃を採用したGPドリルにて一発加工においても安定した加工精度を実現。

- GPTドリルでは刃数を3枚刃としたことで鋳抜き穴の影響を受け難く加工精度の安定化を実現。

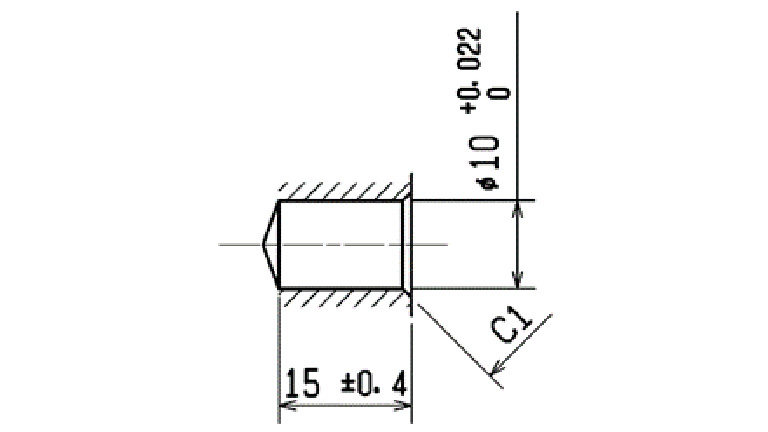

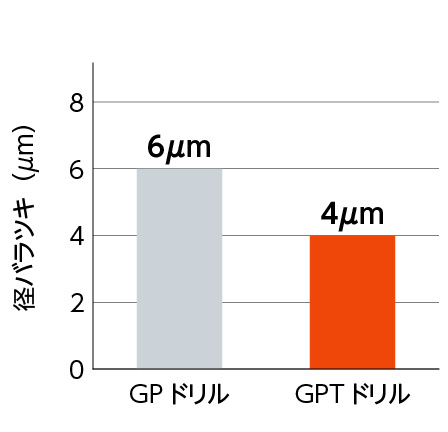

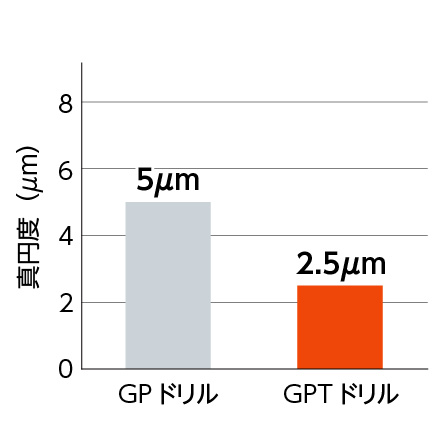

加工事例ムク穴

| 使用ツール | GPドリル |

|---|---|

| 加工ワーク | アルミブロック |

| 被削材 | ADC12 |

| 工具径 | ø10 |

| 切削条件 |

|

| 要求精度 |  |

|---|

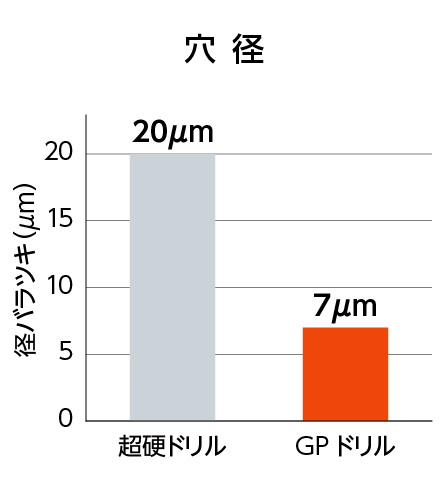

穴径

面粗さ

真円度

加工事例鋳抜き穴

| 使用ツール | GPTドリル |

|---|---|

| 加工ワーク | アルミブロック |

| 被削材 | ADC12 |

| 工具径 | ø10 |

| 切削条件 |

|

| 要求精度 |  |

|---|

穴径

位置度

真円度

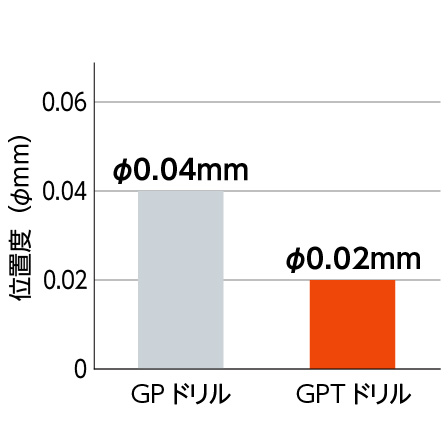

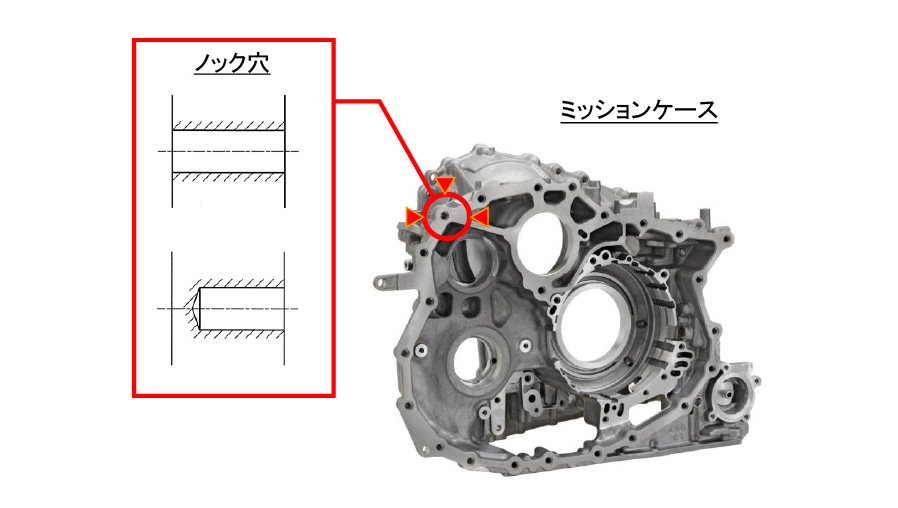

製品仕様

GPドリル

工具仕様

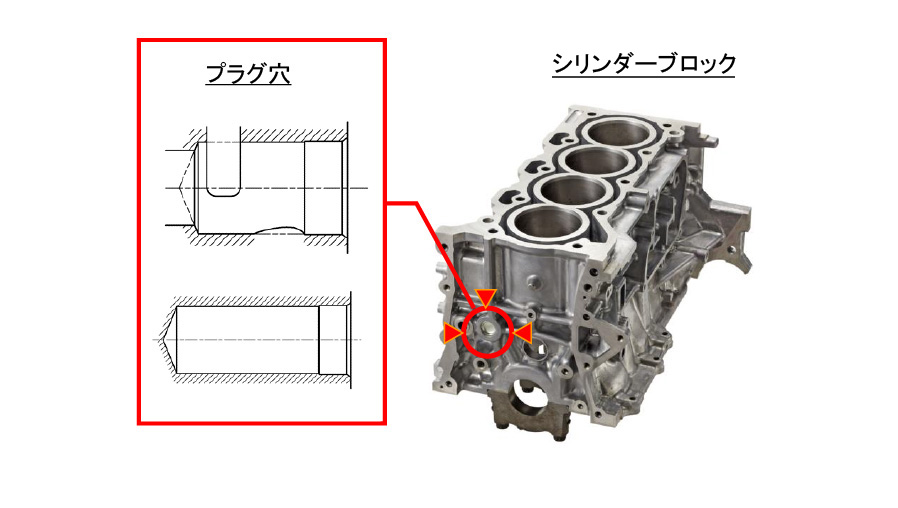

| 対象工程 | ノック穴、プラグ穴 アルミ高精度穴/ムク穴 ※素材からの一発加工 |

|---|---|

| 設定径 | ø5~ |

| 標準条件 |

|

| 加工性能 | 加工径:IT8級 |

適用ワーク例

GPTドリル

工具仕様

| 対象工程 | ノック穴/プラグ穴 アルミ高精度穴/鋳抜き穴 ※素材からの一発加工 |

|---|---|

| 設定径 | ø6~ |

| 標準条件 |

|

| 加工性能 | 加工径:IT8級 |

適用ワーク例